Жем иштетүү машиналарынын сызыктарындагы негизги компоненттер жана техникалык уюшушмалык

Жем Иштетүү Машина Системасындагы Негизги Компоненттер: Жептен Пеллет Мельницасына Чейин

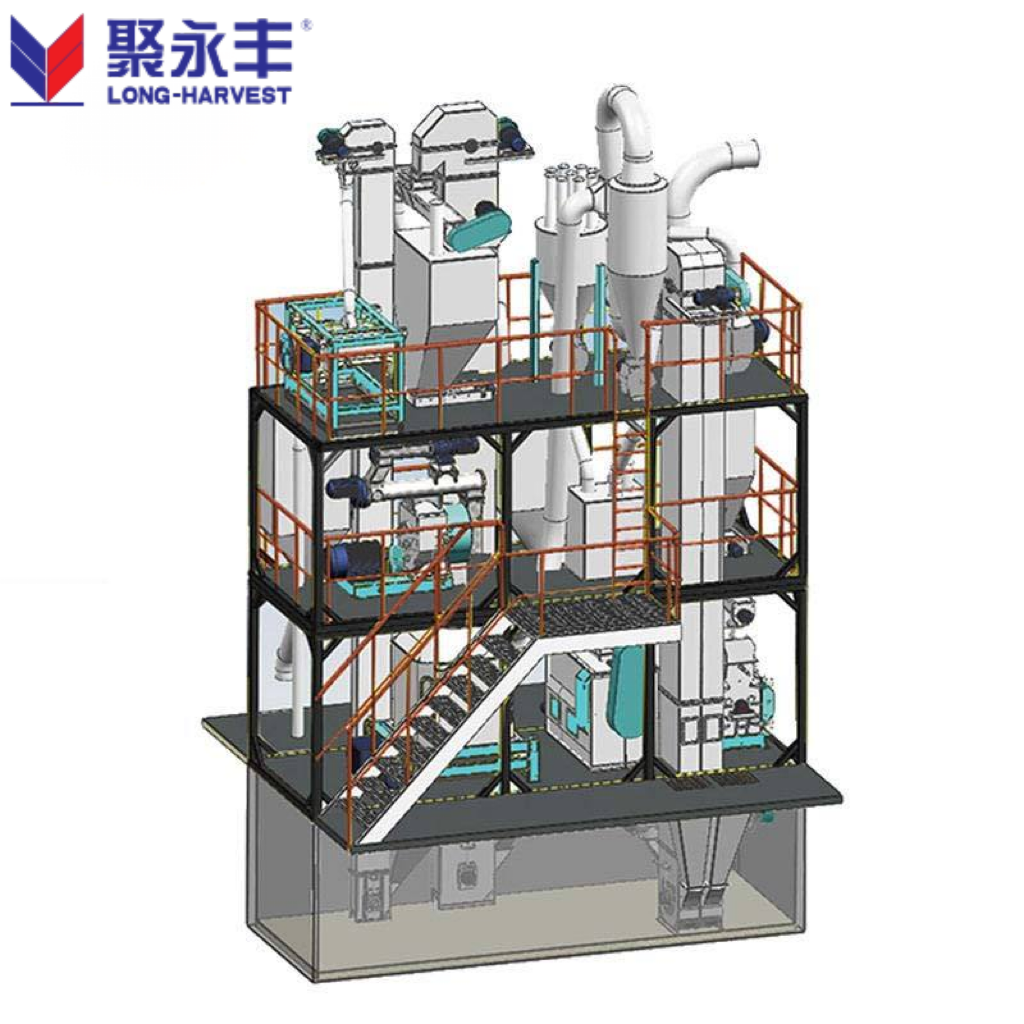

Толук чөп өңдөө системасын жыйноо үч негизги бөлүктү бириктирүүнү талап кылат: үгүткүч, аралаштыргыч жана гранулаларды кысып чыгаруу машинасы. Башталыш үчүн үгүткүчтөр менен таанышалы. Бул машиналар кукуруз же соя сияктуу чоң өлчөмдүү жаңы материалдарды жарым миллиметрден эки миллиметрге чейинки кичинекей бөлүкчөлөргө бөлүп, уратат. Бул неге маанилүү? Бөлүкчөлөр бирдей болгондо жаныбарлар тамактарын жакшыраак сиңире алышат жана аралашканда кийинчерээк топтолуп калбайт. Кийинки кезекте паддалы аралаштыргыч келет. Бул бөлүк витаминдер, ферменттер, жана мал чарбасынын түрүнө жараша баазы учурда дафна кошулгандарды аралаштырып, бардык маанилүү кошулмаларды бириктирип берет. Акыркысы, гранулаларды кысып чыгаруу машинасы өзү. Бул машина бардык аралашкан материалды фермерлердин бардык жеринде көрүп турган таза кичинекей гранулаларга кысып чыгарат. Басым процеси учурунда ичиндеги матрицалар ысып, кыйла жылуу болот, адатта алтымыш бештен сексен беш градус Целсийге чейин. Бул жылуулук жаныбарлар үчүн крахмалды жакшыраак сиңирилгич кылат жана натыйжада нутриенттерди жакшыраак абсорбциялоого мүмкүндүк берет.

Сыйыштыруу Мүмкүнчүлүгүнө Тийиштүү Кошумча Машиналардын Техникалык Сапаттары

Жабдыктарды туура иштетүү үчүн алардын кубаттуулугу менен күн сайынкы иштөө тиешелүү болушу керек. Мисалы, 22 киловатттык ураткыч. Бул 37 кВт чечилген мельницага жупташтырылганда, бул комбинация электр камсыздоосуна чоң басым тийгизбей эле жумушчу жүктөмдү жакшы кармай алат. Бир нече негизги факторлор дал келүүсү керек. Винт конвейеринин ылдамдыгы минутуна 8–12 метр ортосунда болушу керек. Аралаштыргычтардын дарыясы 3–5 мүнөттөн соң толуп бүтөт. Айрыкча птица үчүн сыйыктыктын калыңдыгы 40–60 миллиметрди камтый турган деңгээлде болушу керек. Бул параметрлерди туура тандоо иштеп чыгуудагы бузулуштарды же өндүрүш сызыгындагы баяныштырууларды болгоно албайт.

Максималдуу Өткөрүмдү Камсыз кылуу үчүн Машиналардын Сыйымдуулугун (мисалы, Аралаштыргыч жана Чечилген Мельница) Тийгизүү

| Компонент | Емкость аралыгы | Идеалдуу Жуп |

|---|---|---|

| Чакырдык жыгач | 2—5 т/с | 3 т/с Дарыялык Аралаштыргыч |

| Pellet mill | 3—8 т/с | 5 т/с Противотоктук Салкындаткыч |

Пеллетташтыруу учурунда 3—5% ылгалдык жоголушун компенсациялоо үчүн 5 т/с мөөрүк өндүрүү линиясына чечилгенде чыгымы бир аз жогору, 5,2—5,5 т/с болгон аралаштыргыч колдонуу керек. Мощностордун туура келбешинен улам бош турган убакыт же ашыкча иштетүү натыйжасында энергиянын 18—22% чегиндеги жоголушу байкалат (FAO, 2022).

Стандартташтырылган жана индивидуалдуу жасалган жем иштетүү машиналарынын конфигурациялары: артыктары жана кемчиликтери

Стандартташтырылган сызыктар тез орнотулушу (4—6 апта) менен эле 15—20% чыгымдарды төмөндөтүп, адаттан чыккан формулалар менен иштөөгө жарамдуу. Бирок алар өзгөчө жемдер үчүн гибкостукту камсыз кылбайт. Индивидуалдуу конфигурациялар өзгөрмө тездиктеги ташыгычтар же эки даңкалаштыруу стадиялары сыяктуу мүмкүнчүлүктөрдү камсыз кылып, татаал рецепттерге жооп берет, бирок калибрлеөгө 8—12 апта керектелет жана баштапкы инвестицияны 30—40% көтөрөт.

Толук жем өндүрүш сызыктарынын тиешелүү түрдө сыйыштырылган насыяттык мисалдары

Орто чоңдуктагы ферма 7,5 кВт жергиликтүү жана 10 тонналык аралаштыргыч, ошондой эле 15 кВт пеллеттируюш машинасын бириктирүү аркалуу 94% убакыт иштетүүгө жетишкенин 2023-жылдык изилдөө тапты. Бир убакта иштөөчү автоматтандыруу ингредиенттерди 15% камтамакка алып келди, так ылайык келген компоненттердин эффективдүүлүк жана ишенчтүүлүктү канчалык жогору көтөрөрүн көрсөттү.

Жогорку жана төмөнкү буындардын өндүрүш кубаттуулугун тең салма

Сыйымдуулук линиясынын эффективдүүлүгүн сактоодо жергич же жок кылуучунун ролу

Соруштукча бездүлөөлөрдүн чогуусун өңдөө системаларынын басымдуулугунда, өндүрүш сызыгынын кийинки баскычтарына даярдоо үчүн уулаштыргыч мааниге ээ. Эсиңизде болсун, торчолордун өлчөмдөрү көбүнесе 2–5 мм диапазонунда, ал эми роторлордун айлануу жылдамдыгы 1500–3000 RPM чегинде болот. Тийиштүү түрдө калибрленбеген учурда, пеллетти формалоочу калыптарга тоскоолдук чыгарган чоң бөлүктөр же аралаштыргычтарды басып турган чоң тоноядай майда токойчо пайда болот. Ширөөнүн бул көлөмүн өткөрүүдө системанын туруктуулугун сактоо үчүн көптөгөн жаңы объекттер бир нече уулаштыргыч боюнча жүктөмдү таратуу стратегиясын колдонуп жатышат.

Тоскоолдуктарды болгонго карата уулаштыруу чыгышын аралаштыруу жана пеллеттоо ставкалары менен ылдый келтирүү

Жүгөртүүчүнүн саатына 10 тонна, аралаштыргычтын 12 м³ көлөмү жана саатына 8–10 тонна иштей турган пеллет чыгаруучу машинасы туура иштөөсү үчүн процесстин улантуусу керек. Бул жерде бир нече маанилүү факторлор орун алат. Иштетилген материалдын тыгыздыгы м3 сайын 250–600 кг чейин өзгөрүп турат. Андан тышкары, буу менен даярдоо процесси жарым мүнөттөн башталып, 90 секундка чейин созулушу мүмкүн. Ошондой эле, пеллет машинасынын өзүндөгү басымдык коэффициенти да – адатта 6:1ден 12:1ге чейин болот. Чыныгы убакытта көзөмөлдөөнү камтыган заманбап системалар конвейер лентасынын тездигин өзгөртүп, керектүү өткөрүлүштөрдү ачуу аркылуу өздөрү өзгөртүүлөр киргизет. Бул автоматташтырылган түзүлүштөр операторлордуң даими көрсөткүчтөрдү көзөмөлдөп, өз алдынча өзгөртүүлөр киргизип турушу керек болгон архаикалык колдонуу усулдарына салыштырмалуу 22 пайызга чейин көбүрөөк чыгым берет.

Маалыматтык анализ: Туура эмес чийинти материалдарды иштетүү ылдамдыгынан пайда болгон тиешесиздиктин 68% (FAO, 2022)

FAO маалыматтарына ылайык, көбүнчө трансфер нукталарында тиешесиздиктер кездешет — жыгачтанган машинанын 53% учурда аралаштыргычтардан алдыда, гранулалоочу машиналар орто эсеп менен саатына 19 мүнөттөн тургузулуп турат. ANSI/ASAE EP433 багдарламаларын кармоо менен катарынан келген машиналардын ортосунда 10—15% буферди кармоо табигый өзгөрүүлөрдү камтыйт жана тоскоолдуктарды болдуруп алат.

Биримдиктүү жайгаштыруу жана материалдардын үзгүлтүксүз агымын камсыз кылуучу ташып жеткирүү системалары

Сыйыр чөп өндүрүш сызыгынын жайгаштырышын оптималдаштыруу: Ара-жайды минималдаштыруу жана автоматташтыруды максималдаштыруу

Тиешелүү жайгаштыруулар иштетүү бөлүктөрүнүн ортосундагы өтүү аралыктарын минималдаштырат жана автоматташтырууну максималдаштырат. Изилдөөлөр көрсөткөндөй, жабдыктардын ийгиликтүү ирээттүүлүгү материалдарды ташып жеткирүүнүн баасын 22% кыскарта алат. Роботтолгон колдорду жана автоматташтырылган уюртма транспортторду (AGV) камтыган U-формалуу конструкциялар кечээки инновациялык объекттердин 65% ташып жеткирүүсүн башкарат, кол менен кылынган каталарды жана циклдүү мөөнөттү белгилүү даражада кыскартат.

Хоппер жана Конвейердин Интеграциясы: Кайта иштөө баскычтарынын ортосунда материалдарды гладкий которууну камсыз кылуу

Жүктү сезгич чыгуу механизмдери менен жабдылган хопперлор төмөнкү талапка ылайыктуу темпде материалдарды берет. Мисалы, көлөмдүү винт конвейерлер пеллеттештирүү үймөтүнүн киргизилүүсүнө салыштырмалуу ±3% тактыкты сактайт, ошентип, суулаштыруудан мурда материалдардын жыйналышын болгоно алат. Бул интеграция 10 тонна/сааттан ашык жогорку көлөмдүү сызыктарда башталгыч материалдардын 9% чачыланышын азайтат.

Сыйыктык иштетүүдө колдонулган конвейерлердин түрлөрү жана алардын синхрондоштуруу ролу

- Тасмалуу конвейерлер : Булк эриңдерди саатына 150 ТПЧке чейинки темпте горизонталдуу жылдырат

- Винт конвейерлер : Чоңкоюп калган кошумчаларды вертикалдуу 95% сактоо менен көтөрөт

- Пневматикалык конвейерлер : Нутриенттерди бузбостон жылытылган премикстерди 20 м/с жылдамдыкта ташыйт

PLC системалары RFID-бирклер менен белгиленген партиялар аркылуу аралаштыргыч циклдери менен конвейерлердин жылдамдыгын синхрондоштурат, бүтүн интеграцияланган сыйыктык сызыктары боюнча биринчи өтүүдө 89% эффективдүүлүккө жол ачат.

Координаторлошкон Сыйыктык Иштетүү Машиналарынын Иштөөсү Үчүн Автоматташтыруу жана Башкаруу Чечимдери

Аралаштыргыч, гранулалоштургуч жана сууткуч операцияларын синхрондоштуруу үчүн PLC-ге негизделген башкаруу системалары

Программалануучу логикалык контроллерлер (PLC) так убакыт жана ылдамдыкты башкаруу аркылуу критикалык жабдыктарды координатташтырат. Бул системалар аралаштыргычтар, гранулалоштургучтар жана сууткучтар ортосунда ±0,5% синхрондуулукту камсыз кылат, өтүү зоналарында чогулуштарды болгоно албайт. Мыйзамсыз текшерүүлөр PLC менен башкарылган сызыктар колдонулганда 92% иштөө эффективдүүлүгүнө жетээрин, ал эми кол менен башкарылган түзүлүштө бул көрсөткүч 78% экенин көрсөттү.

Сыйка тизмектеги машиналардын иштөө өнүмдүүлүгүн реалдуу убакытта көзөмөлдөө үчүн өндүрүштүк автоматташтыруу

IoT датчиктери ар бир эки секунд сайын мотор жүктөмдөрүн, матрица температурасын жана ылгалдуулук деңгээлин көзөмөлдөп, борборлоштурулган панелдерге маалымат жөнөтөт. Бул аномалиялар — мындай аралаштыргычтын моментинин өсүшү — байкалганда дароо эле аракеттенүүгө мүмкүндүк берет, гранулалардын сапатын сактап, плансыз токтоолорду болгоно алат.

Мурда эле иштеп турган сызыктарга жабдыктарды интеграциялоону жакшыртуу үчүн SCADA системаларын ишке ашыруу

SCADA системалары бренддер аралык байланыш протоколдорун стандартташтыруу аркылуу мурас калган жана заманбап жабдыктарды бириктирит. 2023-жылкы интеграциялоо долбоору алдын ала эскертүүлөр жана суукутуу параметрлерин автоматтык түзөтүү аркылуу плансыз токтоолорду 32% камтамак менен көрсөттү. Бул платформалар оңдоо жасоо шартынсyz эле алыстыктан рецептти жаңыртууга мүмкүндүк берет, анткени бул көптүк өнүм чыгаруучу объекттерде реакция берүү ынгайлуулугун жакшыртат.

Жаңы пайда болуп жаткан тенденция: Автоматташтырылган жем чыгарууда Искусственный интеллект негизинде иштеген алдын ала техникалык кызмат көрсөтүү

Машиналык үйрөнүү моделдери подшипниктердин иштебей калышын 14—21 күн алдын ала болжолдоо үчүн вибрациялык шаблондорду жана мотордун ток маалыматтарын анализ кылат. Иштетүүнү пландагы техникалык кызмат көрсөтүү учурунда алмаштыруу боюнча иштерди жүргүзүү аркылуу алгачкы колдонуучулар авариялык токтоолордо 40% төмөндөгөнүн билдиришти, демек бул тоскоолдуктар минималдуу болот жана жабдыктардын иштөө мөөнөтү узарат.

ЖЧК

Жем иштетүү машина системасынын негизги компоненттери кандай?

Сыйыкты кайта иштетүү машинасынын системасынын негизги компоненттери болуп жергиликтүү материалдарды уруп, кошумчаларды аралаштырып, гранулалар түзүүдө чечкичи мааниге ээ болгон жергилеткич, аралаштыргыч жана гранула мельницасы саналат.

Машина сыйымдуулугун дал келтирүү неге маанилүү?

Энергиянын чыгышын болгоно алганы үчүн жана эффективдүү өндүрүштү камсыз кылуу үчүн машиналардын сыйымдуулугун дал келтирүү маанилүү. Эгер сыйымдуулуктар дал келбесе, бул машинанын ишсиз турган убактысына же ашыкча иштетүүгө алып келет.

Стандартташтырылган жана ыңгайлаштырылган конфигурациялар бири-биринен кандай айырмаланат?

Стандартташтырылган конфигурациялар орнотууга тезирээк жана арзаныраак, бирок элеңсиз, ал эми ыңгайлаштырылган конфигурациялар көбүрөөк функцияларды сунуш кылат жана татаал талаптарды канааттандырат, бирок башталгыч чыгымдары жогору жана орнотуу убактысы узун болот.

PLC негиздеги башкаруу системалары сыйыкты кайта иштетүүнү кандай жакшыртат?

PLC негиздеги башкаруу системалары машиналар арасындагы операцияларды синхрондоштурат, эффективдүүлүктү жогорулатат жана көп чогулуп калууну болгоно алганы менен иштөө эффективдүүлүгүн жогорулатат.

Сыйыкты кайта иштетүү автоматтандыруусунда кандай жаңы тенденциялар бар?

Ички болжол менен алдын ала сактоо — машиналык үйрөнүүнү колдонуп, жабдыктардын иштен чыгышын жана токтоолорду кыскартуу үчүн пайдаланылган жаңы тенденция.

Мазмуну

-

Жем иштетүү машиналарынын сызыктарындагы негизги компоненттер жана техникалык уюшушмалык

- Жем Иштетүү Машина Системасындагы Негизги Компоненттер: Жептен Пеллет Мельницасына Чейин

- Сыйыштыруу Мүмкүнчүлүгүнө Тийиштүү Кошумча Машиналардын Техникалык Сапаттары

- Максималдуу Өткөрүмдү Камсыз кылуу үчүн Машиналардын Сыйымдуулугун (мисалы, Аралаштыргыч жана Чечилген Мельница) Тийгизүү

- Стандартташтырылган жана индивидуалдуу жасалган жем иштетүү машиналарынын конфигурациялары: артыктары жана кемчиликтери

- Толук жем өндүрүш сызыктарынын тиешелүү түрдө сыйыштырылган насыяттык мисалдары

-

Жогорку жана төмөнкү буындардын өндүрүш кубаттуулугун тең салма

- Сыйымдуулук линиясынын эффективдүүлүгүн сактоодо жергич же жок кылуучунун ролу

- Тоскоолдуктарды болгонго карата уулаштыруу чыгышын аралаштыруу жана пеллеттоо ставкалары менен ылдый келтирүү

- Маалыматтык анализ: Туура эмес чийинти материалдарды иштетүү ылдамдыгынан пайда болгон тиешесиздиктин 68% (FAO, 2022)

-

Биримдиктүү жайгаштыруу жана материалдардын үзгүлтүксүз агымын камсыз кылуучу ташып жеткирүү системалары

- Сыйыр чөп өндүрүш сызыгынын жайгаштырышын оптималдаштыруу: Ара-жайды минималдаштыруу жана автоматташтыруды максималдаштыруу

- Хоппер жана Конвейердин Интеграциясы: Кайта иштөө баскычтарынын ортосунда материалдарды гладкий которууну камсыз кылуу

- Сыйыктык иштетүүдө колдонулган конвейерлердин түрлөрү жана алардын синхрондоштуруу ролу

-

Координаторлошкон Сыйыктык Иштетүү Машиналарынын Иштөөсү Үчүн Автоматташтыруу жана Башкаруу Чечимдери

- Аралаштыргыч, гранулалоштургуч жана сууткуч операцияларын синхрондоштуруу үчүн PLC-ге негизделген башкаруу системалары

- Сыйка тизмектеги машиналардын иштөө өнүмдүүлүгүн реалдуу убакытта көзөмөлдөө үчүн өндүрүштүк автоматташтыруу

- Мурда эле иштеп турган сызыктарга жабдыктарды интеграциялоону жакшыртуу үчүн SCADA системаларын ишке ашыруу

- Жаңы пайда болуп жаткан тенденция: Автоматташтырылган жем чыгарууда Искусственный интеллект негизинде иштеген алдын ала техникалык кызмат көрсөтүү

- ЖЧК