Warum die Geräuschreduzierung bei der Auswahl von Futtermühlen wichtig ist

OSHA-Konformität, Sicherheit des Bedieners beim Gehörschutz, Verringerung von Tierstress

Die lauten Geräusche, die von Futtermühlen ausgehen, stellen ernsthafte Probleme für die Gesundheit und die Einhaltung von Vorschriften dar, die angegangen werden müssen, bevor sie zu größeren Problemen werden. Die Arbeitsplatzsicherheits- und Gesundheitsschutzbehörde verlangt, dass Arbeitnehmer, die regelmäßig Lärmpegeln über 85 Dezibel ausgesetzt sind, Gehörschutz tragen. Viele ältere Mahlmaschinen erzeugen tatsächlich Geräusche weit über diesem Grenzwert. Wenn Menschen tagtäglich an diesen Maschinen arbeiten, ohne angemessenen Gehörschutz, riskieren sie einen dauerhaften Hörverlust. Laut NIOSH-Daten des vergangenen Jahres berichten Landwirte, dass landwirtschaftliche Arbeitnehmer etwa dreimal so häufig unter Hörverlust leiden wie Beschäftigte in anderen Branchen. Auch Tiere geraten durch den ganzen Lärm unter Stress. Milchbauern haben beobachtet, dass Kühe Anzeichen von Stress zeigen, sobald das Mahlen beginnt, wobei die Cortisolspiegel um bis zu 25 % ansteigen. Dieser Stress führt zu geringerem Gewichtszuwachs und reduzierter Milchleistung. Die Reduzierung von Lärm ist nicht mehr nur eine Frage der Einhaltung von Vorschriften, sondern wird zunehmend entscheidend, um das Wohlergehen der Tiere zu gewährleisten und gleichzeitig die Produktivität des Betriebs aufrechtzuerhalten.

Die versteckten Kosten von Lärm: Ausfallzeiten, Kommunikationsbarrieren und Beziehungen zur landwirtschaftlichen Gemeinschaft

Die ständigen Geräusche von Futtermühlen verursachen allerlei Probleme, die beim Kauf neuer Ausrüstung oft ignoriert werden. Wenn Bediener sich während des Mahlvorgangs nicht richtig verstehen können, passieren häufiger Fehler und die Sicherheit wird zunehmend problematisch. Zudem scheinen die vorgeschriebenen Lärmmessungen immer zu ungeeigneten Zeitpunkten stattzufinden, wodurch der Betrieb unerwartet unterbrochen wird. Für landwirtschaftliche Betriebe in der Nähe von Wohngebieten werden Lärmbeschwerden immer mehr zu einem großes Problem. Laut einer Studie des AgriSafety Journal aus dem Jahr 2022 haben fast sieben von zehn solchen Betrieben innerhalb von nur fünf Jahren nach Inbetriebnahme Konflikte mit den Anwohnern wegen Maschinenlärm. Diese Streitigkeiten führen oft zu strengen lokalen Vorschriften oder vorgeschriebenen Betriebszeiten. Viele sind sich nicht bewusst, dass Vibrationen von unzureichend gedämpften Mühlen die Bauteile schneller verschleißen lassen. Lager und Motoren verschleißen auf diese Weise schneller, was über einen Zeitraum von zehn Jahren zu Reparaturkosten führt, die um 15 % bis 30 % steigen. Die Betrachtung dieser zusätzlichen Kosten macht deutlich, dass Lärmminderung nicht mehr nur darum geht, Vorschriften einzuhalten. Vielmehr geht es darum, den landwirtschaftlichen Betrieb langfristig tragfähig zu halten und gleichzeitig gut mit den angrenzenden Gemeinschaften zusammenzuarbeiten.

Wichtige Geräuschminderungstechnologien in modernen Futterhäckslern

Schallabsorbierende Gehäuse und akustische Auskleidungsmaterialien

Hersteller verwenden heutzutage zunehmend spezielle akustische Behandlungen, die gezielt auf lästige mechanische Geräuschquellen abzielen. Häufig werden im Inneren der Zerkleinerungskammern und um die Getriebe herum technisch entwickelte Polymere in Kombination mit Dämpfungsmaterialien eingesetzt, um Vibrationen abzufangen, bevor sie sich in störende Geräusche verwandeln. In wissenschaftlichen Fachzeitschriften veröffentlichte Untersuchungen zeigen, dass diese Methoden die Geräuschpegel im Vergleich zu herkömmlichen Geräten ohne derartige Auskleidung um etwa 8 bis 12 Dezibel senken können. Bei der Materialauswahl müssen Unternehmen einen Kompromiss zwischen Langlebigkeit und Schallkontrolle finden. Mikroperforierte Platten wirken besonders effektiv, wenn sie mit Mineralwollkernen kombiniert werden, um hochfrequente Geräusche zu absorbieren. Dies ist von großer Bedeutung, da die meisten Häckslern eine Vielzahl scharfer, plötzlicher Geräusche erzeugen, die angemessen behandelt werden müssen, um insgesamt leisere Arbeitsplätze zu schaffen.

Schwingungsisolierlager und dynamische Auswuchtsysteme

Die Art und Weise, wie Vibrationen durch Maschinen wandern, spielt eine große Rolle bei der Entstehung von unerwünschter Lärmbelastung. Moderne Futterhäcksler verfügen über mehrere Methoden, um dieses Problem anzugehen. Sie nutzen gummiartige Pads zwischen Motor und Rahmen, um die Ausbreitung von Vibrationen zu verhindern. Die Rotoren werden computergesteuert ausgewuchtet, sodass sie eine Unwucht von etwa 0,05 mm pro Kilogramm nicht überschreiten. Spezielle Dämpfer tragen zusätzlich dazu bei, indem sie gezielt bestimmte Frequenzen bekämpfen, die störende Resonanzeffekte verursachen. All diese unterschiedlichen Ansätze arbeiten zusammen, um zu verhindern, dass sich Vibrationen beim Durchlaufen der Struktur verstärken. Wenn dies geschieht, nehmen Menschen den Schallpegel tatsächlich um etwa 5 bis 10 Dezibel lauter wahr, was in Situationen, in denen Maschinen mit voller Leistung oder unter hoher Last laufen, einen spürbaren Unterschied ausmacht. Der Lärmschutz wird in solchen Fällen besonders wichtig, da die Arbeiter vor übermäßigen Geräuschpegeln geschützt werden müssen.

Integrierte Staubunterdrückung und ihre indirekte schallmindernde Wirkung

Auf Nebel basierende Staubunterdrückungssysteme zielen hauptsächlich auf luftgetragene Partikel ab, bieten aber auch einige erhebliche akustische Vorteile. Wenn Wassertropfen in die Luft gelangen, tragen sie tatsächlich zur Schallabsorption bei. Die Luft wird schwerer, wenn sie feucht ist, wodurch hochfrequente Geräusche sich nicht mehr so weit ausbreiten. Feldberichte zeigen, dass diese Systeme den Hintergrundlärm um etwa 3 bis 7 Dezibel bei Schleifarbeiten reduzieren können, insbesondere dort, wo die Feuchtekontrolle besonders wichtig ist. Was wir hier sehen, ist ein positiver Zusatzeffekt, der sowohl die Gesamtgeräuschpegel senkt als auch die Luft sauberer und sicherer für die Arbeit macht. Für Unternehmen, die derzeit Fördereinrichtungen betreiben, ergibt eine solche Mehrzwecklösung sowohl aus praktischer als auch aus sicherheitstechnischer Sicht durchaus Sinn.

Vergleich der Geräuschentwicklung bei verschiedenen Typen von Zerkleinerungsmühlen

Hämmermühlen (85–95 dB): Abwägung zwischen Durchsatz und Geräuschkontrolle

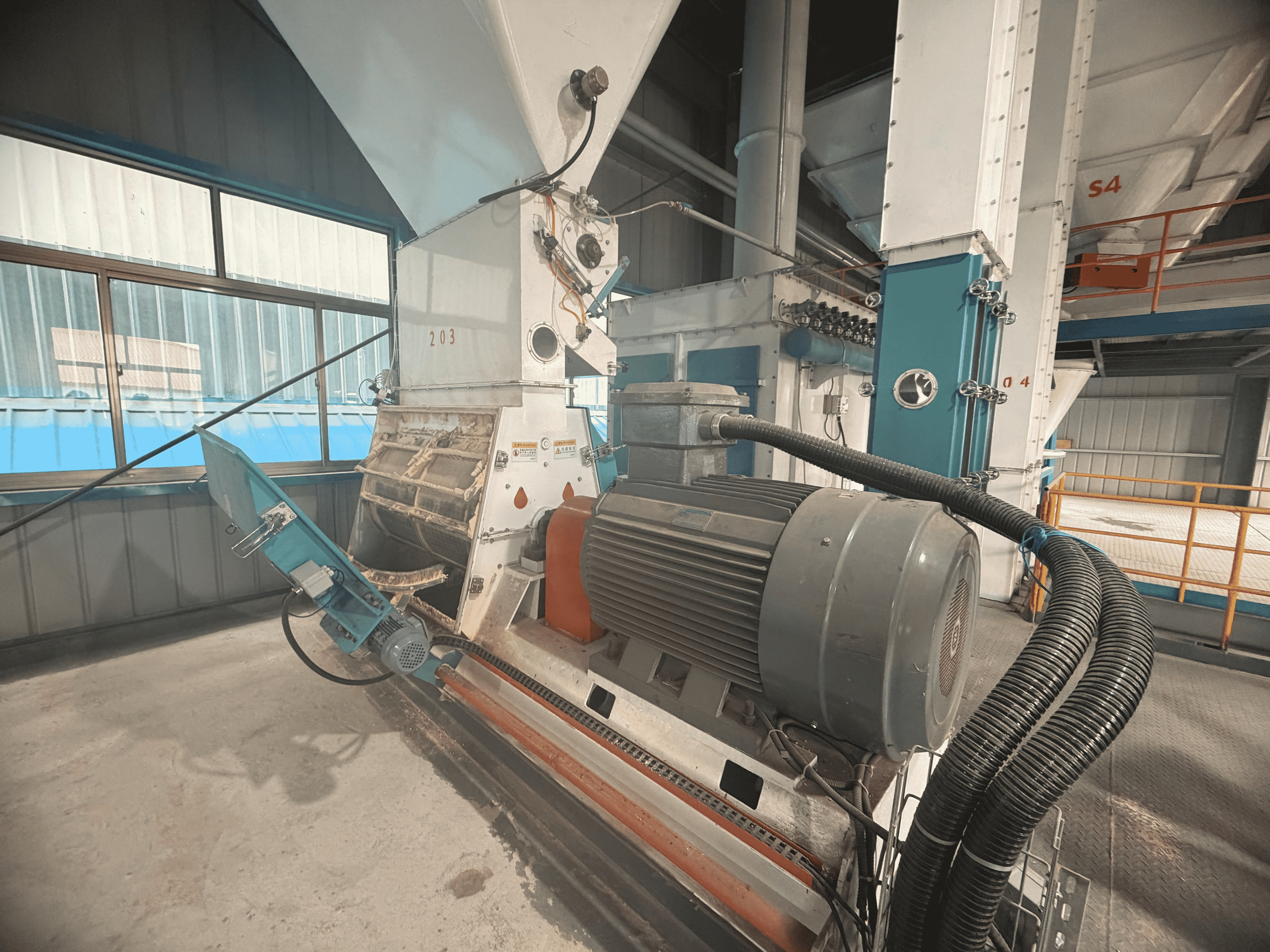

Häckselmaschinen können große Materialmengen verarbeiten, verursachen dabei aber erhebliche Lärmbelastungen. Diese Maschinen arbeiten typischerweise mit etwa 85 bis 95 Dezibel, was in etwa dem Pegel neben einer stark befahrenen Autobahn mit vielen Lastwagen entspricht. Wenn Arbeitnehmer acht Stunden lang solchen Lautstärken ausgesetzt sind, schreibt die OSHA-Norm den Einsatz von Gehörschutz vor. Und seien wir ehrlich: Jeder, der sich zu lange ohne geeignete Ausrüstung in der Nähe dieser Maschinen aufhält, riskiert bleibende Schäden am Gehör. Die Ursache für diesen Lärm? Die sich im Inneren drehenden Rotoren laufen extrem schnell mit Drehzahlen zwischen 1.800 und 3.600 Umdrehungen pro Minute und erzeugen enorme Geräusche, während das Material gegeneinander prallt. Industrielle Häckselanlagen verarbeiten möglicherweise zwischen 10 und 30 Tonnen pro Stunde, doch niemand genießt es, über das ständige Dröhnen hinwegzureden oder gestresste Tiere in benachbarten Gehegen zu versorgen. Einige Unternehmen verbauen schallisolierte Lösungen, doch diese Nachrüstungen reduzieren meist die Verarbeitungsleistung um etwa 15 bis 20 Prozent. Somit stehen Produktionsleiter vor der Herausforderung, einerseits maximale Leistung zu erzielen und andererseits die Lärmemissionen innerhalb sicherer Grenzwerte zu halten.

Walzenmühlen (72–80 dB) und Messerschneider (76–83 dB): Leisere Alternativen für Anwendungen mit geringer Durchsatzleistung oder empfindliche Umgebungen

Walzenmühlen pressen das Futter durch gegenläufige Zylinder und erzeugen dabei 72–80 dB – vergleichbar mit einem Staubsauger. Ihr schrittweiser Zerkleinerungsmechanismus vermeidet explosionsartige Partikelstöße und reduziert so die Geräuschentwicklung bereits an der Quelle. Ähnlich arbeiten Messerschneider mit 76–83 dB, indem sie Scherkraft statt Schlaggeräusche nutzen. Beide eignen sich für:

- Milchvieh-/Pferdehaltungen , in denen gestresste Tiere eine um 18 % niedrigere Leistung aufweisen, wenn es laut ist

- Landwirtschaftsbetriebe in Wohnnähe , die lokalen Lärmschutzvorschriften einhalten müssen (typischerweise ▬ 75 dB an Grundstücksgrenzen)

-

Kleinbetriebe , die weniger als 5 Tonnen/Stunde verarbeiten

Obwohl leiser, bringen diese Futtermühlen Einbußen beim Durchsatz mit sich: Walzenmühlen verarbeiten faserige Materialien schlecht, während Messerschneider häufige Messerwartung benötigen. Zum Vergleich: Jede Verringerung um 10 dB entspricht einer halbierung der wahrgenommenen Lautstärke für menschliche Ohren.

So überprüfen und vergleichen Sie echte Geräuschdaten für Futterhäcksler

Lesen zertifizierter Schalldruckpegelberichte: Entfernung, Belastung und Messstandards

Um genaue Geräuschmessungen zu erhalten, müssen standardisierte Tests gemäß den Richtlinien von ISO 3744 durchgeführt werden. Diese Standards legen fest, wo genau die Schallpegel rund um die Ausrüstung gemessen werden müssen, in der Regel in einem Abstand zwischen 1 und 7 Metern, während die Maschine mit voller Kapazität läuft. Hochwertige Hersteller stellen ihre Schalldruckpegelberichte zur Verfügung, die alle diese Details enthalten, da sie für eine ordnungsgemäße Bewertung von großer Bedeutung sind. Eine aktuelle Studie aus dem Jahr 2024 im Bereich der landwirtschaftlichen Akustik ergab etwas Interessantes: Fast sieben von zehn Geräten wiesen Unterschiede von 3 bis 8 Dezibel auf, je nachdem, ob die Messungen in einem Meter oder sieben Metern Entfernung vorgenommen wurden. Wenn Sie Herstellerberichte prüfen, sollten Sie immer darauf achten, ob diese wichtigen Parameter klar angegeben sind.

- Einhaltung der Prüfmethodik (ISO 3744 oder ANSI S12.5)

- Betriebslast während der Messungen (z. B. 100 % Kapazität)

- Kalibrierung des Hintergrundlärms zur Eliminierung von Störungen

Auffällige Warnhinweise bei Marketingaussagen im Vergleich zu Daten von Drittanbietern

Seien Sie skeptisch gegenüber allgemeinen Aussagen wie „geräuscharmer Betrieb“, wenn keine zertifizierten Unterlagen vorliegen. Seriöse Schallleistungspegelberichte geben stets die Prüfbedingungen an und enthalten Zeitstempel akkreditierter Labore. Warnsignale sind:

- Aussagen, die physikalische Grenzen übertreffen (z. B. Hammermühlen mit unter 70 dB widersprechen der Schallphysik)

- Fehlende Angaben zu Lastbedingungen

- Vom Hersteller bereitgestellte Daten ohne unabhängige Überprüfung

Die Landmaschinenprüfung 2023 ergab, dass die vom Hersteller angegebenen Geräuschdaten im Durchschnitt 9 % niedriger lagen als die Ergebnisse unabhängiger Drittanbieter. Bevorzugen Sie Futtermühlen mit OSHA-konformer Zertifizierung durch unabhängige akustische Labore, um die echte Leistung zu validieren.

Ein praktischer 5-Schritte-Rahmen zur Auswahl Ihrer geräuscharmen Futtermühle

Die Einrichtung einer geeigneten Auswahlmethode hilft dabei, eine Futtermühle zu finden, die gut für den täglichen Betrieb geeignet ist und gleichzeitig die Geräuschentwicklung reduziert. Beginnen Sie damit, festzustellen, welche Lärmpegel in der Anlage akzeptabel sind. Prüfen Sie die OSHA-Richtlinien, die 85 Dezibel als unbedenklich für acht Stunden am Stück einstufen, und ziehen Sie zusätzlich Studien heran, die untersuchen, wie Tiere auf laute Geräusche reagieren – die meisten zeigen Stresssymptome, wenn die Geräusche etwa 70 dB überschreiten. Wählen Sie danach den passenden Mühltyp anhand der täglichen Mengen, die verarbeitet werden müssen. Hammermühlen eignen sich am besten für große Betriebe, benötigen jedoch spezielle Gehäuse zur Geräuschdämpfung. Rollermühlen verarbeiten mittlere Mengen und sind besser für Bereiche geeignet, in denen Ruhe wichtig ist. Schneidemesser sind für kleinere Chargen geeignet, werden aber weniger häufig eingesetzt. Überprüfen Sie vor dem Kauf die vom Hersteller angegebenen Schallpegelangaben. Beschaffen Sie unabhängige Prüfberichte nach ISO 3744 und achten Sie auf Details wie den Messort und die Art der Belastung während der Prüfung. Testen Sie verschiedene Modelle auch direkt vor Ort. Nutzen Sie geeignete Messgeräte, um die Geräuschpegel dort zu erfassen, wo Mitarbeiter stehen, und in der Nähe von Tiergehegen. Berücksichtigen Sie zudem, wie einfach die Wartung von Schallabsorbern und Schwingungsdämpfern nach der Installation ist. Manchmal können diese lärmreduzierenden Komponenten den Betrieb verlangsamen, wenn sie nicht sinnvoll in die regulären Wartungsroutinen integriert sind. Wenn alle diese Schritte gemeinsam umgesetzt werden, entsteht ein ausgewogenes Verhältnis zwischen effizienter Arbeitsleistung, gesetzlichen Vorgaben und ethischen Aspekten im Hinblick auf den Tierkomfort.

FAQ-Bereich

- Warum ist die Geräuschreduzierung bei der Auswahl einer Futtermühle wichtig? Die Geräuschreduzierung ist entscheidend, um die Einhaltung der OSHA-Vorschriften zu gewährleisten, das Gehör der Bediener zu schützen, den Stress bei Nutztieren zu verringern und gute Beziehungen zu den umliegenden Gemeinden aufrechtzuerhalten.

- Welche Technologien werden zur Geräuschminderung in Futtermühlen eingesetzt? Zu den wichtigsten Technologien gehören schalldämpfende Gehäuse, akustische Dämmmaterialien, vibrationsentkoppelte Lagerungen, dynamische Auswuchtsysteme und integrierte Staubunterdrückungssysteme.

- Wie unterscheiden sich verschiedene Arten von Futtermühlen hinsichtlich ihrer Lautstärke? Hammermühlen sind typischerweise laut (85–95 dB), während Rollermühlen (72–80 dB) und Messerschneider (76–83 dB) leisere Alternativen darstellen, jedoch oft mit geringerer Durchsatzleistung.

- Was sollte bei der Überprüfung von Geräuschdaten der Hersteller berücksichtigt werden? Stellen Sie sicher, dass Schallmessungen Normen wie ISO 3744 entsprechen, berücksichtigen Sie die Betriebslast während der Tests, prüfen Sie, ob eine unabhängige Verifizierung erfolgt ist, und achten Sie auf überzogene Angaben, die der akustischen Physik widersprechen.

Inhaltsverzeichnis

- Warum die Geräuschreduzierung bei der Auswahl von Futtermühlen wichtig ist

- Wichtige Geräuschminderungstechnologien in modernen Futterhäckslern

- Vergleich der Geräuschentwicklung bei verschiedenen Typen von Zerkleinerungsmühlen

- So überprüfen und vergleichen Sie echte Geräuschdaten für Futterhäcksler

- Ein praktischer 5-Schritte-Rahmen zur Auswahl Ihrer geräuscharmen Futtermühle