Dlaczego redukcja hałasu ma znaczenie przy doborze maszyn do mielenia pasz

Zgodność z OSHA, bezpieczeństwo słuchu operatorów i redukcja stresu u zwierząt

Głośne dźwięki pochodzące z młynków do pasz stanowią poważny problem zarówno dla zdrowia, jak i zgodności z przepisami, który należy rozwiązać, zanim przerodzi się w poważniejsze zagadnienie. Administracja Bezpieczeństwa i Ochrony Zdrowia w Pracy wymaga, aby pracownicy stale narażeni na hałas przekraczający 85 decybeli nosili ochronniki słuchu. Wiele starszych maszyn mielących wytwarza hałas znacznie przekraczający ten limit. Gdy ludzie pracują dzień po dniu w pobliżu tych maszyn bez odpowiedniej ochrony słuchu, ryzykują trwałą utratę słuchu. Według danych NIOSH z ubiegłego roku rolnicy donoszą, że pracownicy rolni ucierpieli na utratę słuchu trzy razy częściej niż osoby pracujące w innych branżach. Zwierzęta również stają się zestresowane z powodu hałasu. Hodowcy bydła mlecznego zauważają, że krowy wykazują objawy stresu, gdy rozpoczyna się mielenie, a poziom kortyzolu wzrasta nawet o 25%. Stres ten przekłada się na mniejszy przyrost masy ciała i obniżoną produkcję mleka. Redukcja hałasu to już nie tylko kwestia przestrzegania przepisów – staje się niezbędna dla zapewnienia dobrostanu zwierząt i utrzymania wydajności działalności.

Ukryte koszty hałasu: przestoje, bariery komunikacyjne i relacje z lokalną społecznością rolniczą

Stały hałas z miarek do paszy powoduje wiele problemów, które są ignorowane podczas zakupu nowego sprzętu. Gdy operatorzy nie mogą się nawzajem dobrze słyszeć podczas mielenia, błędy występują częściej, a bezpieczeństwo staje się większym problemem. Dodatkowo, te wymagane kontrole hałasu zawsze wydają się pojawiać w niewłaściwym momencie, niespodziewanie przerywając działalność. Dla gospodarstw położonych blisko osiedli, skargi na hałas stają się poważnym problemem. Zgodnie z badaniami opublikowanymi w AgriSafety Journal w 2022 roku, niemal siedem na dziesięć takich gospodarstw doświadcza konfliktów z sąsiadami dotyczących hałasu maszyn już w ciągu pięciu lat od rozpoczęcia działalności. Spory te często kończą się surowymi lokalnymi przepisami lub wymuszonymi godzinami pracy. Wiele osób nie zdaje sobie sprawy, że drgania pochodzące z niedostatecznie wygaszonych miarek rzeczywiście przyspieszają zużycie części. Łożyska i silniki szybciej się zużywają, co oznacza, że koszty napraw wzrastają o 15% do 30% w ciągu dziesięciu lat. Analiza tych dodatkowych kosztów pokazuje, że kontrolowanie hałasu to już nie tylko kwestia przestrzegania przepisów. Chodzi naprawdę o utrzymanie rentowności gospodarstwa na dłuższą metę oraz dobry stosunek z otaczającą społecznością.

Kluczowe technologie redukcji hałasu w nowoczesnych młynkach do pasz

Obudowy redukujące hałas i materiały wykładzin akustycznych

Obecnie producenci zaczynają stosować specjalne wykończenia akustyczne skierowane bezpośrednio na irytujące miejsca generowania hałasu mechanicznego. Często umieszczają inżynieryjne polimery w połączeniu z materiałami tłumiącymi drgania w komorach mielących oraz wokół przekładni, aby drgania były pochłaniane zanim przekształcą się w uciążliwe dźwięki. Testy opublikowane w czasopismach naukowych wskazują, że te metody zmniejszają poziom hałasu o około 8–12 decybeli w porównaniu do standardowego sprzętu bez takich wyłożeń. Przy doborze materiałów firmy muszą znaleźć optymalny kompromis między trwałością a skutecznością tłumienia dźwięku. Mikro-perforowane panele doskonale sprawdzają się w połączeniu z rdzeniami ze wełny mineralnej do pochłaniania dźwięków wysokiej częstotliwości. Ma to duże znaczenie, ponieważ większość maszyn do mielenia generuje wiele ostrego, nagłego hałasu, który należy odpowiednio kontrolować, jeśli chcemy ogólnie cichszych miejsc pracy.

Podkłady izolujące drgania i systemy dynamicznego wyważania

Sposób, w jaki drgania przenoszą się przez maszyny, odgrywa dużą rolę w powstawaniu niechcianego zanieczyszczenia hałasem. Nowoczesne mielarki paszy mają kilka sposobów radzenia sobie z tym problemem. Wykorzystują podkładki przypominające gumę pomiędzy silnikiem a ramą, aby zapobiec rozprzestrzenianiu się drgań. Wirniki są wyważane przy użyciu komputerów, tak aby zachować wartość nierównowagi na poziomie około 0,05 mm na kilogram. Specjalne tłumiki pomagają również, eliminując konkretne częstotliwości powodujące irytujące efekty rezonansu. Wszystkie te różne podejścia działają razem, aby zapobiec nasileniu drgań podczas ich przemieszczania się przez konstrukcję. Gdy to się dzieje, ludzie rzeczywiście słyszą wzrost hałasu o około 5 do 10 decybeli, co stanowi istotną różnicę w środowiskach, w których maszyny pracują na pełnych obrotach lub pod dużym obciążeniem. Kontrola hałasu staje się szczególnie ważna w takich sytuacjach, ponieważ pracownicy potrzebują ochrony przed nadmiernymi poziomami dźwięku.

Zintegrowane tłumienie pyłu i jego pośredni efekt redukcji hałasu

Systemy tłumienia pyłu oparte na mgłę skierowane są głównie na cząstki unoszące się w powietrzu, ale oferują również dość istotne korzyści akustyczne. Gdy krople wody dostają się do powietrza, pomagają one wchłaniać dźwięk. Wilgotne powietrze staje się cięższe, przez co dźwięki o wysokiej częstotliwości nie rozchodzą się tak daleko. Raporty z terenu wskazują, że te systemy potrafią zmniejszyć hałas tła o około 3–7 decybeli podczas szlifowania, szczególnie tam, gdzie kontrola wilgoci odgrywa kluczową rolę. Obserwujemy tu przyjemny efekt uboczny – obniżenie ogólnego poziomu hałasu jednocześnie poprawiając czystość i bezpieczeństwo powietrza w miejscu pracy. Dla firm eksploatujących urządzenia do dozowania, tego rodzaju rozwiązanie dwufunkcyjne ma sens zarówno pod względem praktycznym, jak i bezpieczeństwa.

Porównanie poziomu hałasu pomiędzy różnymi typami miarek do paszy

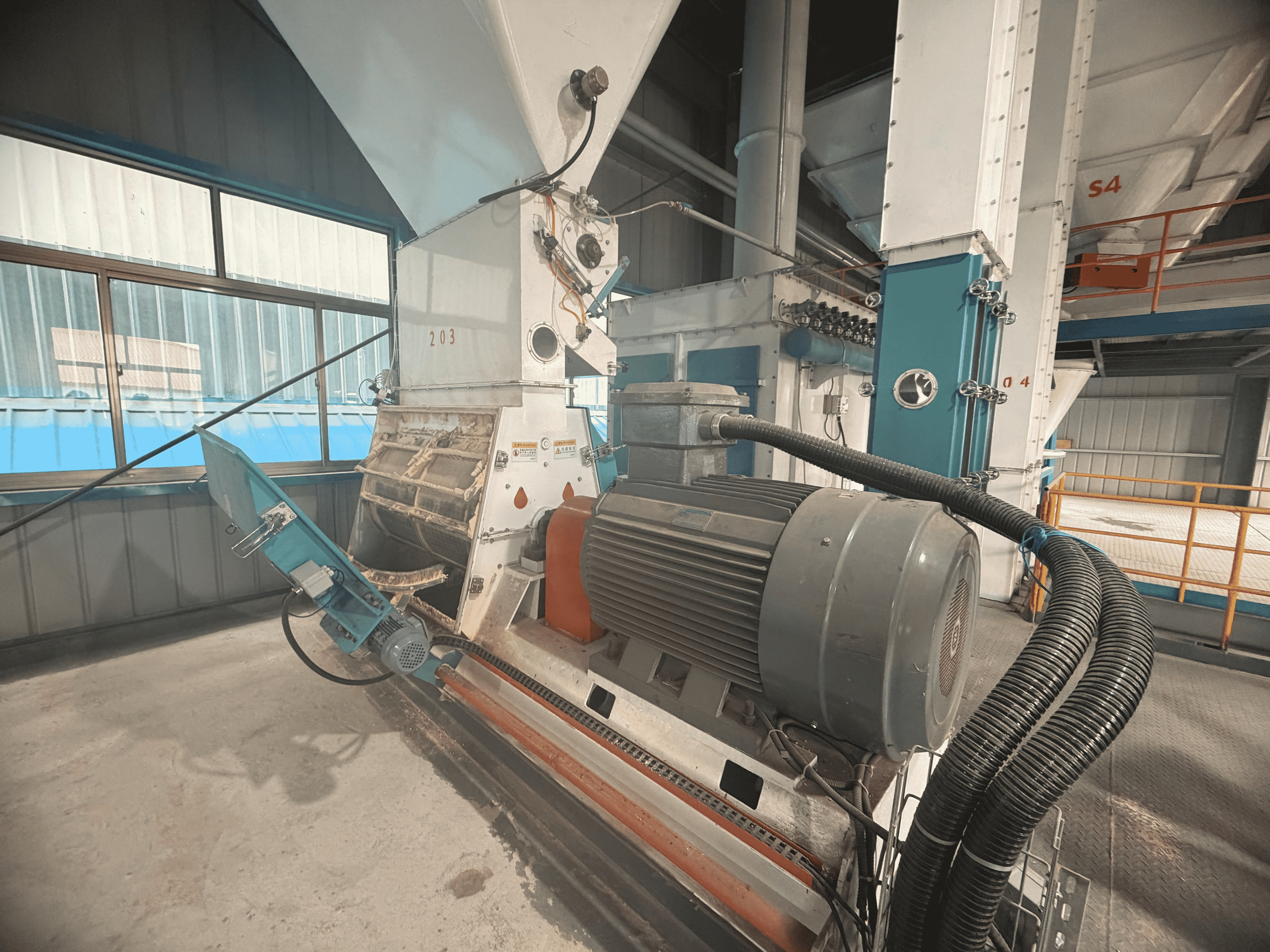

Miarki młotkowe (85–95 dB): kompromis między wydajnością a kontrolą hałasu

Młynki młotkowe mogą przetwarzać duże ilości materiału, ale wiążą się z poważnymi problemami hałasu. Te maszyny pracują zazwyczaj na poziomie 85 do 95 decybeli, co odpowiada sytuacji stania obok ożywionej autostrady pełnej ciężarówek. Gdy pracownicy są narażeni na tak głośne dźwięki przez osiem godzin z rzędu, przepisy OSHA wymagają stosowania środków ochrony słuchu. I bądźmy szczerzy – każdy, kto spędza zbyt dużo czasu w pobliżu tych maszyn bez odpowiedniego sprzętu, ryzykuje trwałą utratę słuchu. Przyczyną tego wszystkiego hałasu są wirujące wirniki wewnątrz, które obracają się bardzo szybko z prędkościami od 1800 do 3600 obrotów na minutę, generując ogromne ilości dźwięku podczas uderzania materiałów o siebie. Przemysłowe młynki młotkowe mogą przetwarzać od 10 do 30 ton na godzinę, jednak nikt nie lubi próbować rozmawiać ponad ciągłym rykiem ani radzić sobie ze stresem zwierząt w pobliskich zagrodach. Niektóre firmy instalują rozwiązania dźwiękoszczelne, ale te modernizacje zazwyczaj zmniejszają wydajność przetwarzania o około 15–20 procent. Dlatego menedżerowie zakładów znajdują się w sytuacji, w której muszą wybierać między maksymalną wydajnością a koniecznością utrzymywania poziomu hałasu w bezpiecznych granicach.

Młynki wałkowe (72-80 dB) i nożowe krajarki (76-83 dB): Cichsze alternatywy dla środowisk o niskim przepływie lub wrażliwych na hałas

Młynki wałkowe miażdżą paszę przez kontrarotujące się walce, generując poziom hałasu 72–80 dB – porównywalny do odkurzacza. Ich stopniowy mechanizm rozdrabniania unika wybuchowych uderzeń cząstek, zmniejszając hałas już na źródle. Podobnie nożowe krajarki działają przy poziomie 76–83 dB, wykorzystując siły ścinające zamiast uderzeniowych. Oba rozwiązania nadają się do:

- Hodowli mlecznej/końskiej , gdzie stresowane zwierzęta wykazują o 18% niższą produktywność w warunkach hałasu

- Gospodarstw położonych blisko zabudowy mieszkaniowej , które muszą przestrzegać lokalnych przepisów dotyczących hałasu (zazwyczaj ▬ 75 dB na granicy działki)

-

Małe skale działalności , przetwarzania poniżej 5 ton/godz

Chociaż są cichsze, te mieląrki oferują mniejszą wydajność: młynki wałkowe słabo radzą sobie z materiałami włóknistymi, a nożowe krajarki wymagają częstej konserwacji ostrzy. Dla porównania, każda redukcja o 10 dB oznacza połowę głośności postrzeganej przez ludzkie ucho.

Jak zweryfikować i porównać rzeczywiste dane dotyczące hałasu dla młynków do paszy

Odczytywanie certyfikowanych raportów poziomu ciśnienia akustycznego (SPL): odległość, obciążenie i standardy pomiarowe

Uzyskanie dokładnych pomiarów hałasu oznacza przestrzeganie standardowych testów zgodnie z wytycznymi ISO 3744. Te standardy określają, gdzie dokładnie należy mierzyć poziom dźwięku wokół urządzenia, zazwyczaj w odległości od 1 do 7 metrów, podczas pracy maszyny z pełną mocą. Producentowie wysokiej jakości udostępniają raporty poziomu ciśnienia akustycznego, które zawierają wszystkie te szczegóły, ponieważ są one bardzo ważne dla prawidłowej oceny. Niedawne badanie z dziedziny akustyki rolniczej z 2024 roku ujawniło ciekawostkę: niemal siedem na dziesięć urządzeń wykazywało różnice od 3 do 8 decybeli w zależności od tego, czy pomiary wykonano w odległości jednego czy siedmiu metrów. Przyglądając się raportom producentów, zawsze sprawdzaj, czy wyraźnie wspominają one o tych ważnych parametrach.

- Zgodność metodyki testowania (ISO 3744 lub ANSI S12.5)

- Obciążenie robocze podczas pomiarów (np. 100% mocy)

- Kalibracja hałasu tła w celu wyeliminowania zakłóceń

Czerwone flagi w twierdzeniach marketingowych w porównaniu z danymi testów niezależnych podmiotów

Wstrzymuj się od zaufania ogólnikowym stwierdzeniom takim jak „praca w niskim poziomie hałasu” bez certyfikowanych dokumentów. Wiarygodne raporty SPL zawsze określają warunki testowania i są opatrzone znacznikami czasu z akredytowanych laboratoriów. Ostrzegawcze sygnały to:

- Twardzenia przekraczające fizyczne ograniczenia (np. młyny młotkowe poniżej 70 dB sprzeczne z prawami akustyki)

- Brak specyfikacji warunków obciążenia

- Dane dostarczone przez producenta bez niezależnej weryfikacji

Audyt sprzętu rolniczego z 2023 roku wykazał, że dane dotyczące hałasu podawane przez producentów były średnio o 9% niższe niż wyniki testów niezależnych. W celu rzetelnej weryfikacji wydajności należy preferować młyny paszowe z certyfikatem zgodnym z OSHA, pochodzącym z niezależnych laboratoriów akustycznych.

Praktyczny 5-krokowy schemat wyboru niskoszumnego młyna paszowego

Wprowadzenie odpowiedniej metody doboru pomaga znaleźć maszynę do mielenia pasz, która dobrze sprawdzi się w codziennych operacjach i jednocześnie ograniczy poziom hałasu. Zacznij od ustalenia dopuszczalnego poziomu hałasu na terenie obiektu. Zapoznaj się z wytycznymi OSHA, które określają 85 decybeli jako bezpieczny poziom przy ośmiogodzinnym działaniu, a także przeanalizuj badania dotyczące reakcji zwierząt na głośne dźwięki – większość stresuje się, gdy poziom dźwięku przekracza około 70 dB. Następnie wybierz odpowiedni typ mielnika, w zależności od ilości materiału, jaka musi być przetwarzana każdego dnia. Mielniki młotkowe najlepiej sprawdzają się w dużych zakładach, ale wymagają specjalnych osłon tłumiących hałas. Mielniki walcowe radzą sobie z umiarkowanymi ilościami i lepiej nadają się do obszarów, gdzie cicha praca jest ważna. Nożowe krojarki są odpowiednie do mniejszych partii, choć nie są tak powszechnie stosowane. Przed zakupem dokładnie sprawdź podawane przez producentów dane dotyczące poziomu hałasu. Zaopiekuj się raportami z niezależnych badań zgodnych ze standardem ISO 3744 i zwróć uwagę na szczegóły, takie jak miejsce pomiaru oraz rodzaj obciążenia użytego podczas testów. Przetestuj różne modele bezpośrednio na miejscu. Użyj odpowiedniego sprzętu do pomiaru poziomu hałasu w miejscach, gdzie pracują ludzie, oraz w pobliżu boksów zwierzęcych. Na końcu rozważ, jak łatwo będzie utrzymywać elementy takie jak wykładziny akustyczne i tłumiki drgań po instalacji. Czasem te rozwiązania redukujące hałas mogą spowolnić pracę, jeśli nie zostaną odpowiednio włączone do rutynowych procedur konserwacyjnych. Wdrożenie wszystkich tych kroków razem pozwala zachować równowagę między efektywnością pracy a spełnieniem wymogów prawnych oraz aspektów etycznych związanych z komfortem zwierząt.

Sekcja FAQ

- Dlaczego redukcja hałasu jest ważna przy doborze mielnika paszy? Redukcja hałasu jest kluczowa, ponieważ zapewnia zgodność z przepisami OSHA, chroni słuch operatorów, zmniejsza stres u zwierząt gospodarskich oraz sprzyja utrzymywaniu dobrych relacji z otaczającą społecznością.

- Jakie technologie są stosowane w celu redukcji hałasu w mielnicach paszy? Główne technologie to obudowy tłumiące dźwięk, materiały wykładzinowe akustyczne, podstawy izolujące drgania, systemy dynamicznego wyważania oraz zintegrowane systemy usuwania pyłu.

- W jaki sposób różne typy mielnic paszy porównują się pod względem poziomu hałasu? Mielniki młotkowe są zazwyczaj głośne (85–95 dB), podczas gdy młyny wałkowe (72–80 dB) i nożycowe (76–83 dB) oferują cichsze alternatywy, ale często z niższą wydajnością.

- Na co należy zwrócić uwagę przy weryfikacji danych hałasu podawanych przez producentów? Upewnij się, że pomiary dźwięku są zgodne ze standardami takimi jak ISO 3744, weź pod uwagę obciążenie robocze podczas testów, sprawdź możliwość niezależnej weryfikacji oraz bądź czujny na nadmiernie optymistyczne deklaracje sprzeczne z prawami akustyki.

Spis treści

- Dlaczego redukcja hałasu ma znaczenie przy doborze maszyn do mielenia pasz

- Kluczowe technologie redukcji hałasu w nowoczesnych młynkach do pasz

- Porównanie poziomu hałasu pomiędzy różnymi typami miarek do paszy

- Jak zweryfikować i porównać rzeczywiste dane dotyczące hałasu dla młynków do paszy

- Praktyczny 5-krokowy schemat wyboru niskoszumnego młyna paszowego