Жумшак Уруктардын Түзүлүшү жана Бөлүкчөлөрдүн Өлчөмүн Оптимизациялоо

Жумшак Уруктардын Түзүлүшү жана Бөлүкчөлөрдүн Өлчөмүнүн Унулган Агымына жана Чыбырчак Пайда болууна Таасири

2 жана 5 микрон ортосундагы бөлүнүштүн туура чоңдугун алуу пеллеттерди чыгаруу үчүн материалдардын матрицалар аркылуу кандай агып чыгышына жана бардык нерсени туура кармоого чоң таасирин тийгизет. Бөлүнүштүн чоңдугу 2,5 микрондон төмөндөгөндө ал матрицанын ичинде чын эле иштөөнү күчөтөт, анткени алар абдан тыгыз болуп чогулушат жана каршылык 18% кө чейин көтөрүлөт. Тескерисинче, 8 микрондон чоңдошкон бөлүнүш пеллеттердин тыгыздыгын төмөндөтөт, индустриялык булактардын маалыматында, өткөн жылы Feed Production Analysis чыгарган отчетто, тыгыздык 30% ка чейин төмөндөй алат. 2023-жылы материал илимдеринин журналдарында жарыяланган изилдөөлөр кызыктуу натыйжа берди: эгерде жумшалгычтын бөлүнүш чоңдугу бардык жеринде бирдей болсо, бул бир тектүү эмес уранган материалдардан жасалган пеллеттерге салыштырмалуу Пеллеттердин Бекемдүүлүк Индексин 23 баллга жакшыртат. Бул өндүрүштүн сапатын башкарууда чоң мааниге ээ.

Жумшалгычтагы талачылык жана анын пеллеттердин сапатына жана матрица ашып кетүүсүнө таасири

Жогорку тал (12% ге чейинки чийилген тал) калыптын бекемденүүсүнө жол бербөө үчүн шарттуу ылгачтыкты 15–20% кошумча керектет. Бирок, талдын табигый байланыш өзгөчөлүктөрү крахмалга бай компоненттер менен бириккендэй пеллеттин бергечтигин 14% кө чейин арттырат. Талдын салмактык үлүшү 20% дын үстүндө болушса, трениядан пайда болгон жылуулуктун көбөйүшүнө байланыштуу калып аркылуу чыгарылган өнүмдү 35% кемитет.

Копродукттарды колдонуу жана пеллеттенүү процессинин эффективдүүлүгүнө таасири

Дистилляторлордун жарымдары же бидайдын кабыгы сыяктуу копродукттар өндүрүштүн баасын төмөндөтөт, бирок так үнүтүү ыкмаларын талап кылат. Ар бир 10% копродукт кошулуучу үчүн пеллеттенүү мельницалары пеллеттин тыгыздыгын сактоо үчүн 7% жогорку компрессиялык катышты талап кылат. Майлы уруктардын унуна 8–10% копродукттарды кошуп аралаштыруу крахмалдын желатиндендирилишине тоскоол болбой, смазкалоону оптималдаштырат.

Пеллеттин бүтүндүгүн жакшыртуу үчүн үнүтүү жана бөлүкчөлөрдүн өлчөмүн оптималдаштыруу

Бөлүчүлөрдүн 80% бир тектүүлүгүн (±0,5 мм) камсыз кылуу чополорду 42% кемитет жана энергияны колдонууду 19% кыскартат. Бир өтүүлүү ыкмалар менен салыштырганда грануланын бүтүндүгүн 31% жакшыртуу үчүн угуучу жайгашкан ыңгай (чоң → кичине → орто) колдонулат (2024-жылдын бөлүчүлөр инженериясы боюнча баяндамасы). Жаныбарлар үчүн кармактардын 600–800 µm, суу малдары үчүн 500 µm астындагы бөлүчүлөрдүн чоңдугун максат кылып алганды болот.

Шарттоо: Температура, ылгалдык жана сактоо убактынын башкаруусу

Клечтекти желеңдештирүүгө шарттоо температурасынын таасири жана грануланы бекемдөө

Шарттоо температурасы 60–85°C клечтекти желеңдештирүүнү камсыз кылат, анда клечтек ылгалды сойуп, грануланын беркинишин камсыз кылуу үчүн негизги байланыш түзөт. 50°C төмөн болгондо клечтек желеңдешпей калат, бул байланышты начарлатат. 90°C жогору болгондо протеиндер бузулуп, грануланын структурасы начарыйт. Кукуруз негизинде жасалган кармактар ылдыйында желеңдештирүүнүн эффективдүүлүгүн сактап, 75°C , питательдүү заттарды сактоо менен тең салмақталган оптималдуу байланышка жетет

Алдын ала шарттоо фазасында ылгал кошуу жана буу менен шарттоонун ролу

Буу менен шарттоо кургак караңгыга 3–5% ылгал кошуп, талчыктарды жумсартып, басууга пластикалык сыйымдуулугун жогорулатат. Бир учуруктуу буу таралышы кумурактардын берметтиктиги жогору болушун камсыз кылат, ал эми кантип кумуралбашын болотурган жерлерди пайда кылбайт. Куш тамактарында так ылгалдоо кумурактардын берметтигин жогорулатат 18%(FeedTech Journal 2023), бирок шарттоонун артыкча болушун жана анын менен байланышкан энергиянын чыгымын минималдыштырат.

Ылгал жана жылуулуктун бир учуруктуу таралышы үчүн Шарттоодо Оптималдуу Сактоо Мөөнөтү

Шикемди шарттоо үчүн 30-60 секунд бою горизонталдуу же вертикалдуу жайгашкан кондиционерлерде кармоо жылылык менен ылгалды жакшы аралаштырып, массага толук сиңдирүү үчүн жетиштүү убакыт берет. Бул убакытты 25 секунддон кымбатка чейин кыскартсак, натыйжалар мүлдү бузулуп, шикем туура шартталбай, сериядан серияга тыгыздыгы чоң айырмачылык көрсөткөн гранулалар алынат. Шилтеменин бул көйгөйүнө байланыштуу көптөгөн заманбап бекеттерди ылдыйында орундун механизмдерин же ылдамдыкты өзгөртүү контролдорун коюшат. Бул функциялар операторлорго иштеп жаткан материалдарына жараша иштөө убактысын тактап берет. Массанын канчалык семиз экендиги жана алардын ишке түшкөндөгү чоңдугу да бул жерде чоң мааниге ээ. Кээ бир бекеттер бул параметрлерди өзгөртүү ийгиликтуу иштөө менен бүт иш аракетти жокко чыгаруу ортосундагы айырманы түзө алат экенин тапты.

Мөрдүн тосулушун жана ашыкча кургушун болгондо ылгалдык менен температураны тең салмастыруу

Ашыкча ылгалдуулук (>18%) пеллеттерди чыгаруучу станциянын калыптарында сыртырап, тез изилүүгө жана бекемдүүлүккө алып келет. Карама-каршы жагында, жетишсиз ылгалдуулукту (<10%) эригизилген массада ийне көтөрүлүп, калыптын температурасын 100–120°C чейин көтөрөт жана күйүү коркунучун пайда кылат. Реалдуу убакытта ылгалдуулукту белгилеген датчиктерди колдонуу тең салмактуулукту сактоого жардам берет — чоң көлөмдүү иштетүүдө калып алмаштыруу чыгымдарын $740 миң/жыл чейин кыскартат (2024-жылдын Жаныбарларга азыктандыруу материалдарын иштетүү долбоору).

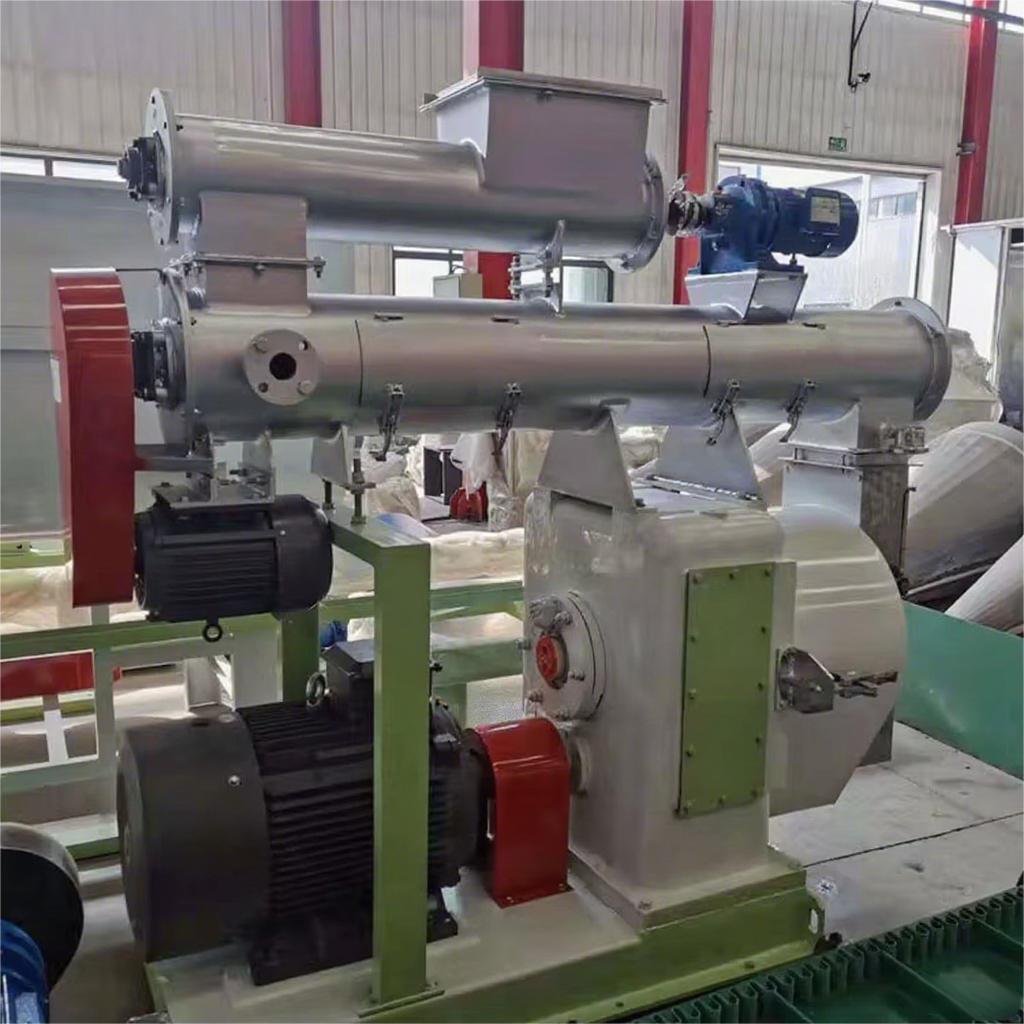

Пеллет калыбынын конструкциясы жана жабдыктарды техникалык кызмат көрсөтүү

Пеллеттин тыгыздыгына жана чыгышына компрессиялык коэффициент, калыңдыгы жана тескелердин диаметринин таасири

Калыптын геометриясы өндүрүштүн эффективдүүлүгүнө түздөн-түз таасир этет. Төстүк боорчоктор үчүн 10:1 компрессиялык коэффициент идеалдуу болуп саналат, антпесе суу жаныбарлары үчүн жогорку өндүрүштүк кубаттуулуга ээ болгон 45–60 мм калыңдыктагы, 4–6 мм тескелери бар калыптар жарашат. Артыкчылыктуу компрессия энергияны колдонууну 18–22% (Feed Production Quarterly 2023) көтөрөт жана пробиотиктер сыяктуу жылуулукка сезимдуу кошумчаларга зыян келтирүү мүмкүнчүлүгүн жаратат.

Пеллет чыгаруучу станциянын саккалган калыбы жана ролигинин изилүүсү жана техникалык кызмат көрсөтүү пеллеттикти бирдей чыгарууга таасир этет

Узак мөөрүн үзгүлтүксүз иштетүү жаңылыктарынын 73% ролик-матрица үйкүлүшүнө байланыштуу. Ар жыл сайынкы ойуктун тереңдигин эки жумада бир текшерүү жана роликтерди жаңыртуу сияктуу өнөр жайтын үзбөстөн колдонулуп келген техникалык кызмат көрсөтүү эрежелерин сактоо пеллет диаметрин ±0,5 мм чегинде туруктуу сактайт. 0,3 мм тереңдиктен ашык матрицалар пеллет узундугунун 12% чейин вариацияланышына шарт түзөт, ал пакеттөө эффективдүүлүгүнө таасир этет.

Узакка созулган жабдыктын иштешин камсыз кылуу үчүн матрица жана роликтерди техникалык кызмат көрсөтүү жоспары

Үч даражалуу структураланган техникалык кызмат көрсөтүү жоспары матрицанын иштөө мөөрүн 40–60% ке жеткен чейин узартат:

- Күндөзгө : 4–6 бар басымда матрицанын тесектери үчүн ауа менен чайкоо

- Жумалык : Ички каналдардын ичинен бороскоп менен текшерүү

- Төрт айлык : Толук ажыратуу жана ультраүн жуу

Токтын көлөмү боюнча (150kW мельницалар үчүн идеалдуу диапазон: 85–105A) ролик менен матрица ортосундагы саңылааны көзөмөлдөө реактивдүү ыкмаларга салыштырмалуу пландалбаган токтошторду 92% кемитет.

Формулалоо, кошулмалар жана аралаштыруунун эффективдүүлүгү

Пеллеттердин байланыштыруу өзгөчөлүгүнө таасир этүүчү формулалоо жана нутритивдик баланс

18–22% белок жана 3–5% крахмалы бар формулалар молекулалык адгезияга жараша оптималдуу байланышты камсыз кылат. Артыкча тал (8% >) компрессиялоого кедергилешет, ал эми структуралык карбыгыздардын жетишсиздиги грануланын бүтүндүгүн кемитет. Соя уну негизинде жасалган жемдердин PDI көрсөткүчү 92%, бугдайлык формулалардын көрсөткүчүнө караганда (84% PDI) жогору.

Гранулалардын физикалык сапатын жакшыртуу үчүн кошулмаларды жана байланыштыруучуларды колдонуу

Лигносульфонат байланыштыргычтар (0,5–1,5% кошулушу) сууга чыдамдуулукту 35%га жогорутуп, иштетүү процессинде чачырандыны азайтат. Гуар камыры сыяктуу гидроколлойддор каштанын пластикалык касиетин жакшыртып, экструзияны жеңилдетет. Бирок, кошулмалардын жалпы деңгээли 3%дан жогору болушу нутриенттерди сыйыстырууга жана чыгымдардын тийиштүү эмес болушуна алып келет, ал эми сапатта пропорционалдуу жакшыртуу болбойт.

Аралаштыруунун эффективдүүлүгү жана вариация коэффициенти (CV%) гранулалардын бирдүүлүгүн баалоонун көрсөткүчтөрү

Аралаштыруу системалары ≤10% CV% менен пеллеталарды өлчөмдүк үзгүлтүксүздүктүн 8% көбөйүшүнө алып келет. Изилдөөлөр 25 RPM менен 4 мүнөттүк аралаштыруу циклдары стандарттуу протоколдорго салыштырмалуу крахмалдын бөлүнүшүн 18% га чейин кемитерин көрсөттү.

Пеллеталардын соңку берметтүүлүгүн аныктоодо шаян ылгалдуулугунун ролу

Пеллетдоо алдында шаян ылгалдуулугун 15–18% диапазонунда кармоо сызыктанууларга жол бербейт. Бул диапазондон ар бир 1% айырмачылык PDI ни 6–8 баллга төмөндөтөт, ал эми жетишсиз кургатылган карыштар (<14%) даяр пеллеталарда беттин теңсиз бетине алып келет.

Салкындатуу процесси жана пеллетдоодон кийинки сапатты баалоо

Салкындатуу жана кургатуу параметрлери: Ауа агымы, Баскыч тереңдиги жана Туруу убактысы

Суулатуу процессин дууру башкарганда, гранулалардын ичиндеги көпчүлүк учурда кездешкен ылгалдык айырмачылыктарды азайтууга жардам берет, анткени аларды жалпысынан сактап турат. 2023-жылдын Techhexie маалыматына ылайык, материалдарды коопсуз сактоо менен жылуулук алмашуу үчүн секундуна 15–20 метр жылдык ауа кармуу эң жакшы натыйжа берет. Контрпотоктук суулаткыч системалардын көбү гранулаларды сырткы чөйрө температурасынан жогору эмес, 5°Сга чейинки температурада стабилдуу кылуу үчүн 8–12 мүнөткө чейин убакытты талап кылат, ошондой эле ылгалдык деңгээл 13% төмөн болушу керек. Булар сактоо мөөнөтүндө плесень өсүшүн токтотуп, стабилдуулукту сактоо үчүн абдан маанилүү стандарттар. Ещё бир маанилүү нерсе — тереңдик маселелери суулатуунун бардык проблемаларынын чечимине 25% түзөт. Тереңдиктер туура орнатылбаганда, ауа агымы партиянын бардык бөлүгүндө бирдей болбой, ылгалдуу жерлер пайда болот.

Оптимизацияланган суулатуу процесстин аркасында трещина жана чапталдардын алдын алуу

Тез беттик суулатуу булутту ичкиден кармап, иштетүү учурунда трещинадан пайда болот. Бирок бавырлап суулатуу (мүнөтүнө ≤3°C) чоң жаракатты 18–22%жогорку сыйымдуулуктогу системаларда. Кооз көп аймактуу суулатуу жастыктары термалдык тасма менен насыячылыкты чечүү үчүн чыгышты 5%стандарттуу ыкмаларга салыштырмалуу.

Пеллеттин берметтүүлүк индекси (PDI) — стандарттуу сапаттык чени

Пеллеттин берметтүүлүк индекси (PDI) стандартташтырылган айлануу сынамалары аркылуу конструкциялык бүтүндүктү өлчөйт. Пеллеттин ≥90% PDI кауроо үчүн стандарттуу; суу жаныбарларынын тамактары ≥95%сууда узак убакыт болгондуктан 30 минут автоматташтырылган PDI сынамаларын алып, саатына бир жолу кол менен сынама алууга салыштырмалуу 12%өнүмдү кайтарууну

| Параметр | Оңтайлуу диапазон | Сапаттын таасири |

|---|---|---|

| Муздатуу мөөнөтү | 8-12 мүнөт | Ички ылгалдыктын 2% айырмасын болгонун баса турат |

| Жемтостуктардын акыркы температурасы | Кичине температурадан +5°C чейин | Беттик трещинанын пайда болуш чогулганын 40% кемитет |

| PDI сынамасынын жыштыгы | Ар бир 30 мүнөт сайын | Стандартка ылайык болбой жаткан партияларды 15% кемитет |

Жи frequently берилген суроолор

Жемтостуктарды жасоодо идеалдуу бөлүкчөлөрдүн өлчөмү кандай?

Жемтостук фабрикасынын калыптары аркылуу материалдын эффективдүү агымы үчүн 2 менен 5 микрон ортосундагы бөлүкчөлөр идеалдуу саналат.

Жем иштеп чыгууда талкалардын мааниси эмнеде?

Талчык мазмуну пеллеттин бердиктүүлүгүн жана матрицанын өткөрүүчү кабилийтин таасир этет, нымдуулук менен кант дарыясы туура тепе-теңдикте болгондо пеллет сапатын жакшыртат.

Пештөө температурасы пеллет байланышына кандай таасир этет?

60–85°C ортосундагы пештөө температурасы кант дарыясынын гельден чыгуусун жана пеллеттин биригишин жакшыртат.

Пеллет жасоодо матрицанын геометриясынын ролу кандай?

Матрицанын геометриясы өндүрүштүн эффективдүүлүгүнө таасир этет, компрессиялык катыштарга, энергияны колдонууга жана ар түрдүү жем түрлөрүнө жарамдуулугуна таасирин тийгизет.

Мазмуну

-

Жумшак Уруктардын Түзүлүшү жана Бөлүкчөлөрдүн Өлчөмүн Оптимизациялоо

- Жумшак Уруктардын Түзүлүшү жана Бөлүкчөлөрдүн Өлчөмүнүн Унулган Агымына жана Чыбырчак Пайда болууна Таасири

- Жумшалгычтагы талачылык жана анын пеллеттердин сапатына жана матрица ашып кетүүсүнө таасири

- Копродукттарды колдонуу жана пеллеттенүү процессинин эффективдүүлүгүнө таасири

- Пеллеттин бүтүндүгүн жакшыртуу үчүн үнүтүү жана бөлүкчөлөрдүн өлчөмүн оптималдаштыруу

-

Шарттоо: Температура, ылгалдык жана сактоо убактынын башкаруусу

- Клечтекти желеңдештирүүгө шарттоо температурасынын таасири жана грануланы бекемдөө

- Алдын ала шарттоо фазасында ылгал кошуу жана буу менен шарттоонун ролу

- Ылгал жана жылуулуктун бир учуруктуу таралышы үчүн Шарттоодо Оптималдуу Сактоо Мөөнөтү

- Мөрдүн тосулушун жана ашыкча кургушун болгондо ылгалдык менен температураны тең салмастыруу

-

Пеллет калыбынын конструкциясы жана жабдыктарды техникалык кызмат көрсөтүү

- Пеллеттин тыгыздыгына жана чыгышына компрессиялык коэффициент, калыңдыгы жана тескелердин диаметринин таасири

- Пеллет чыгаруучу станциянын саккалган калыбы жана ролигинин изилүүсү жана техникалык кызмат көрсөтүү пеллеттикти бирдей чыгарууга таасир этет

- Узакка созулган жабдыктын иштешин камсыз кылуу үчүн матрица жана роликтерди техникалык кызмат көрсөтүү жоспары

-

Формулалоо, кошулмалар жана аралаштыруунун эффективдүүлүгү

- Пеллеттердин байланыштыруу өзгөчөлүгүнө таасир этүүчү формулалоо жана нутритивдик баланс

- Гранулалардын физикалык сапатын жакшыртуу үчүн кошулмаларды жана байланыштыруучуларды колдонуу

- Аралаштыруунун эффективдүүлүгү жана вариация коэффициенти (CV%) гранулалардын бирдүүлүгүн баалоонун көрсөткүчтөрү

- Пеллеталардын соңку берметтүүлүгүн аныктоодо шаян ылгалдуулугунун ролу

- Салкындатуу процесси жана пеллетдоодон кийинки сапатты баалоо

- Жи frequently берилген суроолор