Wichtige Faktoren, die die Effizienz von Futtermühlen für Mais und Sojabohnen beeinflussen

Wie sich die Partikelgrößenreduzierung auf Futterqualität und Verdaulichkeit auswirkt

Die Gleichmäßigkeit der Partikelgröße ist entscheidend für das Wachstum von Nutztieren. Studien zeigen, dass die Futterverwertung um 15 bis 20 Prozent steigen kann, wenn Mais und Sojabohnen zwischen 600 und 800 Mikrometer gemahlen werden, wie Springers Untersuchungen des vergangenen Jahres ergaben. Sind die Partikel zu groß, nehmen die Tiere Nährstoffe weniger effektiv auf. Doch auch zu kleine Partikel sind ungünstig, da sie den Energieaufwand um etwa 18 bis 22 Prozent erhöhen und bei Hühnern und Truthühnern sogar Atemprobleme verursachen können. Die Auswertung von Daten aus 14 verschiedenen Futtermühlen aus dem Jahr 2023 zeigte etwas Interessantes: Betriebe, die die optimale Partikelgröße erreichten, konnten Abfall um nahezu ein Viertel reduzieren, und Kälber nahmen fast 9,5 Prozent schneller zu als bei durchschnittlichen Chargen.

Energieverbrauch beim Mahlen: Mais vs. Sojabohnen

Mais benötigt aufgrund der Dichte seines Endosperms tatsächlich etwa 12 bis 15 Prozent mehr Energie pro Tonne als Sojabohnen. Auch der Feuchtigkeitsgehalt spielt eine Rolle – Mais arbeitet am besten bei 12–14 %, während Sojabohnen mit weniger auskommen, nämlich 10–12 %. Eine im vergangenen Jahr in Nature veröffentlichte Studie hat diese Aspekte genau untersucht. Dabei zeigte sich, dass der Energieverbrauch beim Mahlen von Mais um fast ein Drittel sank, wenn 9-mm-Sieböffnungen statt 14-mm-Öffnungen verwendet wurden. Bei Sojabohnen gab es hingegen keine so dramatischen Veränderungen, lediglich eine Differenz von etwa 8 % in den Tests. Interessante Effekte treten auch bei der Hammergeschwindigkeit auf. Wenn die Betreiber 80 Meter pro Sekunde überschreiten, wird die Maisverarbeitung um 33 % schneller. Bei Sojabohnen ist jedoch Vorsicht geboten, da sie bei diesen Geschwindigkeiten durch die Wärmeentwicklung beginnen, Schäden zu erleiden.

Feuchtigkeitsgehalt, Härte und andere erntespezifische Einflüsse

| Faktor | Mais-Einfluss | Sojabohnen-Einfluss |

|---|---|---|

| Feuchtigkeit >15 % | 20 % höherer Energiebedarf | 12 % höherer Energiebedarf |

| Korntrophärtigkeit | Erfordert 30 % mehr Drehmoment | Spröde Hülsen ermöglichen niedrigere Drehzahleinstellungen |

| Mahntemperatur | Überschreiten von 65 °C schädigt Stärke | Verträgt bis zu 75 °C, ohne dass Proteine denaturieren |

Feldversuche zeigen, dass eine Reduktion der Maisfeuchte um 3 % die Mahlkosten um 1,72 $/t senkt, während die Pelletintegrität erhalten bleibt (Tandfonline, 2022). Der niedrigere Kieselsäuregehalt von Sojabohnen (0,2 % im Vergleich zu 1,4 % bei Mais) verlängert die Lebensdauer des Hammermühlsiebs um 400–600 Betriebsstunden.

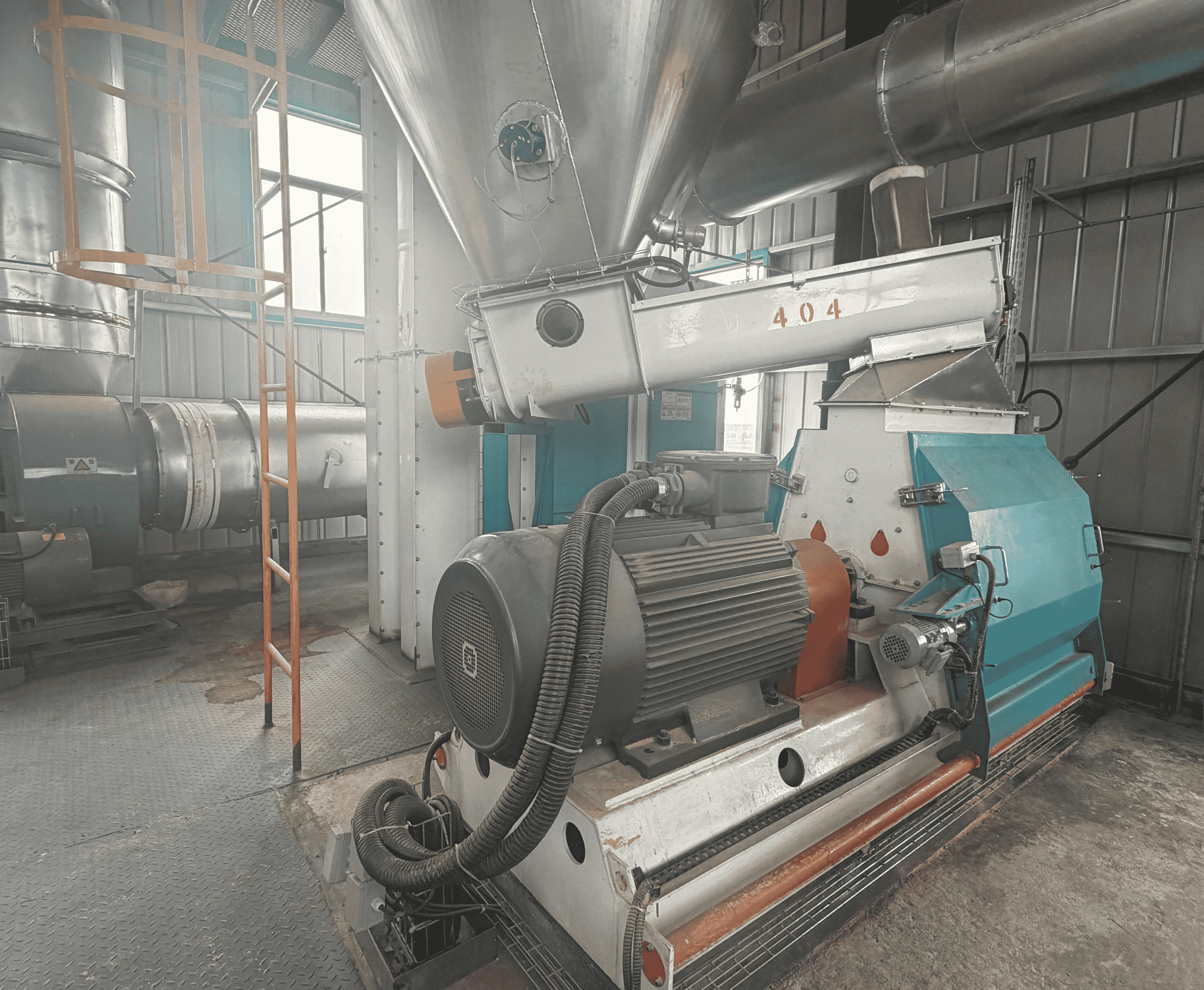

Leistung der Hammermühle bei der Verarbeitung von Mais und Sojabohnen

Mahlleistung von Hammermühlen bei Mais- und Sojamehl

Hammermühlen funktionieren am besten, wenn die Lochgröße der Siebe, die Rotordrehzahl und die Zuführgeschwindigkeit des Materials auf die jeweilige zu verarbeitende Kultur abgestimmt sind. Beim Mahlen von Mais stellen die meisten Betreiber fest, dass Siebe mit einer Größe zwischen 3 und 6 Millimetern in Kombination mit Rotordrehzahlen von etwa 1.800 bis 2.100 Umdrehungen pro Minute Partikel erzeugen, deren Durchschnittsgröße bei etwa 600 bis 800 Mikrometer liegt. Diese Einstellung hält den Energieverbrauch laut aktuellen Studien von Springer aus dem Jahr 2025 unter 30 Kilowattstunden pro Tonne. Bei Sojabohnen hingegen ist eine deutlich feinere Mahlung erforderlich. Siebe mit lediglich 2 bis 3 mm bei niedrigeren Drehzahlen von 1.400 bis 1.600 U/min scheinen gut geeignet zu sein, um eine gute Proteinverdaulichkeit zu erzielen, ohne während der Verarbeitung zu viel Wärme zu erzeugen. Einige Untersuchungen zeigen, dass die durchgesetzte Menge an Mais um etwa 17 % sinkt, wenn dieser unter 500 Mikrometer gemahlen wird. Interessanterweise benötigt die Reduzierung der Sojabohnen-Partikel auf ähnliche Größen etwa 22 % mehr Energie als beim Mais.

Auswahl der Siebgröße und deren Einfluss auf die Partikelgrößenverteilung

Der Sieblochdurchmesser steuert die Partikeluniformität – ein entscheidender Faktor für die Futterqualität. Daten aus 12 landwirtschaftlichen Versuchen zeigen:

| Kulturpflanze | Optimales Sieb (mm) | Durchschnittliche Partikelgröße (µm) | Energieverbrauch (kWh/Tonne) |

|---|---|---|---|

| Mais | 4.5–5.5 | 720–880 | 24–28 |

| Sojabohne | 2.5–3.5 | 480–550 | 32–36 |

Kleinere Siebe (≤3 mm) verbessern die Gleichmäßigkeit, erhöhen jedoch den Energieverbrauch um 18–25 %. Für gemischte Betriebsabläufe ermöglichen Doppelsiebanlagen eine effektive Balance zwischen ernährungsphysiologischen Anforderungen und betrieblicher Effizienz (Springer 2025).

Abwägung von Produktionsrate und Energieverbrauch bei Hammermühlenbetrieb

Häckselmühlen, die für eine hohe Durchsatzleistung ausgelegt sind, können etwa 8 bis 12 Tonnen Mais pro Stunde verarbeiten, verbrauchen dabei jedoch typischerweise etwa 40 % mehr Energie als ihre präzisen Gegenstücke. Die Effizienz erreicht ihr Maximum, wenn der Motor zwischen 85 % und 90 % seiner Kapazität läuft. Wenn die Mühle unterhalb dieses Bereichs arbeitet, gehen ungefähr 12–15 % der Energie verloren. Überschreitet man diesen optimalen Punkt, steigen die Wartungskosten um etwa 18 Cent pro verarbeitete Tonne. Dank moderner Frequenzumrichter können Betreiber nun Anpassungen in Echtzeit vornehmen. Diese Systeme reduzieren den Energieverlust und sparen beim Maismahlen etwa 9 % sowie beeindruckende 14 % bei der Verarbeitung von Sojabohnen, wie Forschungsergebnisse von Academia.edu aus dem Jahr 2015 zeigen.

Rollenmühle vs. Häckselmühle: Effizienzvergleich für Mais und Sojabohnen

Maismahlung: Präzision der Rollenmühle vs. Durchsatz der Häckselmühle

Bei der Maiszerkleinerung erzielen Walzenmühlen eine deutlich bessere Partikelgleichförmigkeit als Hammermühlen. Die meisten Walzenmühlen erreichen eine Konsistenz von etwa 85 bis 90 Prozent, während Hammermühlen typischerweise nur 60 bis 75 Prozent schaffen. Die Arbeitsweise von Walzenmühlen reduziert laut einer im vergangenen Jahr in Nature veröffentlichten Studie den Stärkeschaden um 12 bis 18 Prozent, wodurch das Futter für Tiere besser verdaulich wird. Hammermühlen können je nach Modell zwischen 8 und 12 Tonnen pro Stunde verarbeiten, was sie zu einer guten Wahl macht, wenn vor allem die Produktionsmenge im Vordergrund steht. Doch es gibt einen Haken: Dieselben Hammermühlen erzeugen tendenziell ungleichmäßige Partikelgrößen, die die Verdaulichkeit bei Geflügelbetrieben um etwa 5 bis 7 Prozent senken können. Als Vorteil verbrauchen Walzenmühlen im Allgemeinen 30 bis 40 Prozent weniger Energie pro verarbeiteter Tonne Getreide. Allerdings müssen die Betreiber regelmäßig die Spalte überprüfen und anpassen, um eine optimale Leistung ihrer Anlagen aufrechtzuerhalten.

Sojabohnen-Verarbeitungsleistung: Welcher Futterhäcksler gewinnt?

Die faserigen Hülsen und der hohe Ölgehalt von Sojabohnen bereiten Landwirten und Futtermittelherstellern alike erhebliche Verarbeitungsschwierigkeiten. Beim Mahlen von Sojafuttermehl schneiden Hammermühlen in der Regel besser ab als Walzenmühlen. Die meisten Hammermühlen bringen etwa 92 bis 95 Prozent des Materials durch 3-mm-Siebe, während Walzenmühlen typischerweise nur 80 bis 85 Prozent erreichen. Doch es gibt einen Haken: Untersuchungen zur Laufgeschwindigkeit dieser Maschinen zeigen, dass Hammermühlen tatsächlich mehr Energie verbrauchen. Bei Scherenspitzengeschwindigkeiten von etwa 28 Metern pro Sekunde verbrauchen sie zwischen 22 und 28 Kilowattstunden pro Tonne verarbeiteter Sojabohnen. Das entspricht einem um etwa 35 Prozent höheren Energieverbrauch im Vergleich zu Walzenmühlen. Bei der Herstellung strukturierter Futter, bei denen ein gewisser Anteil der Hülsen erhalten bleiben sollte, bieten Walzenmühlen ebenfalls Vorteile. Sie lassen tendenziell etwa 15 bis 20 Prozent mehr dieser faserreichen Bestandteile intakt, was sich positiv auf die Aufrechterhaltung einer ordnungsgemäßen Pansenfunktion bei Milchkühen auswirkt, die mit dieser Art von Futter versorgt werden.

Energieeffizienz und langfristige Betriebskosten im Vergleich

Laut einer Studie aus dem Jahr 2023 können Walzenmühlen bei einer Anlage, die zehntausend Tonnen verarbeitet, jährlich etwa siebentausendvierhundert bis neuntausendzweihundert Dollar an Energiekosten einsparen. Hammermühlen verursachen zwar etwa dreißig Prozent geringere Anschaffungskosten, doch dabei gibt es einen Haken. Die Teile, die schnell verschleißen, wie Hämmer und Siebe, fallen drei- bis viermal häufiger aus als bei Walzenmühlen. Das bedeutet, dass Betreiber langfristig zwischen zwanzig Cent und fünfzig Cent pro Tonne zusätzlich für den Ersatz dieser Komponenten ausgeben müssen. Einige Anlagen setzen mittlerweile hybride Verfahren ein, bei denen sie das Material zunächst mit Walzenmühlen aufbrechen und anschließend mit Hammermühlen zur endgültigen Zerkleinerung bringen. Diese gemischte Strategie reduziert nicht nur den gesamten Energieverbrauch um etwa fünfundzwanzig bis dreißig Prozent, sondern verlängert auch die Lebensdauer der Hammermühlen-Teile nahezu auf das Doppelte im Vergleich zur normalen Nutzungsdauer.

Den richtigen Futtermühle basierend auf Ihren Produktionszielen auswählen

Wann eine Hammermühle wählen: Hohe Durchsatzleistung und Flexibilität

Für landwirtschaftliche Betriebe und Verarbeitungsanlagen, bei denen vor allem Geschwindigkeit entscheidend ist, zeichnen sich Hammermühlen besonders beim Bearbeiten von Kulturen wie Mais und Sojabohnen aus. Die größeren industriellen Modelle können etwa 20 Tonnen pro Stunde verarbeiten, was für Betreiber, die täglich Vollzeiteinsätze fahren, sinnvoll ist. Das Besondere an diesen Maschinen ist ihr einstellbares Siebsystem, das es den Mitarbeitern ermöglicht, die Feinheit der Mahlung zwischen 400 und 1.200 Mikrometer anzupassen. Das ist wichtig, da verschiedene Tiere unterschiedliche Konsistenzen in ihrem Futter benötigen, während gleichzeitig die Produktion mit guter Geschwindigkeit weiterlaufen muss. Hammermühlen verarbeiten auch gemischte Ladungen besonders gut – eine Aufgabe, mit der viele andere Systeme Schwierigkeiten haben. Außerdem erfolgt der Wechsel von einer Getreidesorte zur nächsten deutlich schneller als bei Alternativen, was besonders während der Erntezeit oder bei plötzlichen Marktschwankungen von Vorteil ist. Obwohl sie im Betrieb teurer sind als einfachere Lösungen, halten die meisten Betreiber diese zusätzlichen Kosten aufgrund der hohen Vielseitigkeit dieser Maschinen in sich ständig ändernden landwirtschaftlichen Umgebungen für gerechtfertigt.

Wann eine Walzenmühle die bessere Investition ist: Konsistenz und Energieeinsparung

Wenn es um Anwendungen geht, bei denen Präzision am wichtigsten ist, sind Walzenmühlen in der Regel die erste Wahl. Diese Maschinen erzeugen eine sehr gleichmäßige Partikelgröße mit einer Schwankungsbreite von etwa 5 %, was für die Herstellung hochwertiger Geflügel- und Schweinefuttermittel entscheidend ist. Im Vergleich zu Hammermühlen sparen Walzenmühlen bei der Verarbeitung von Mais zwischen 15 und 30 % Energie pro Tonne ein. Warum? Weil sie eine Kompressionszerkleinerung verwenden, anstatt wie Hammermühlen durch wiederholte Schlagbelastungen viel Energie zu verschwenden. Noch deutlicher werden die Vorteile bei der Verarbeitung von Sojabohnen, da hier insgesamt deutlich weniger mechanische Kraft erforderlich ist. Zwar liegen die Anschaffungskosten etwa 20 bis 40 % höher als bei Hammermühlen, doch lohnt sich die Investition langfristig gesehen. Die Teile einer Walzenmühle halten zwischen 3 und 5 Jahren, während die Siebe einer Hammermühle lediglich 12 bis 18 Monate halten. Hinzu kommt die kontinuierliche Einsparung bei den Energiekosten. Für alle, die eine Futteranlage betreiben, in der sowohl die Kostenkontrolle als auch eine gleichbleibende Qualität über längere Zeit wichtig sind – insbesondere bei der Herstellung von Vormischungen oder der Verarbeitung von medikamentösen Futtermitteln, wo Konsistenz unabdingbar ist – amortisieren sich Walzenmühlen letztendlich auf jeden Fall.

FAQ-Bereich

Welche optimale Partikelgröße ist beim Mahlen von Mais und Sojabohnen erforderlich?

Studien zeigen, dass die ideale Partikelgröße beim Mahlen von Mais und Sojabohnen zwischen 600 und 800 Mikron liegen sollte, um die Futterverwertung und Nährstoffaufnahme zu verbessern.

Wie beeinflusst die Siebgröße die Mahleffizienz?

Die Siebgröße beeinflusst direkt die Partikelgleichmäßigkeit und den Energieverbrauch. Kleinere Siebe verbessern die Konsistenz, erhöhen jedoch den Energieverbrauch.

Was sind die wesentlichen Unterschiede zwischen Hammermühlen und Rollermühlen?

Hammermühlen zeichnen sich durch hohe Durchsatzleistung und Flexibilität aus, während Rollermühlen eine bessere Partikelkonsistenz und Energieeinsparungen bieten, was besonders bei präzisen Anforderungen wichtig ist.

Wie können Feuchtigkeitsgehalt und Kornhärte das Mahlen beeinflussen?

Ein höherer Feuchtigkeitsgehalt erhöht den Energiebedarf, während die Kornhärte beim Mahlen von Mais im Vergleich zu den spröden Hülsen von Sojabohnen mehr Drehmoment erfordert, wodurch niedrigere Drehzahlen möglich sind.

Inhaltsverzeichnis

- Wichtige Faktoren, die die Effizienz von Futtermühlen für Mais und Sojabohnen beeinflussen

- Leistung der Hammermühle bei der Verarbeitung von Mais und Sojabohnen

- Rollenmühle vs. Häckselmühle: Effizienzvergleich für Mais und Sojabohnen

- Den richtigen Futtermühle basierend auf Ihren Produktionszielen auswählen

- FAQ-Bereich