Основні чинники, що впливають на ефективність зернодробарів для кукурудзи та сої

Як зменшення розміру частинок впливає на якість корму та його засвоюваність

Узгодженість розміру частинок має велике значення для ефективного вирощування худоби. Дослідження показують, що коли кукурудзу та сою подрібнюють до розміру від 600 до 800 мікронів, коефіцієнт перетворення корму може зрости на 15–20 відсотків, згідно з даними Springer минулого року. Коли частинки завеликі, тварини гірше засвоюють поживні речовини. Однак надмірне подрібнення також шкідливе, оскільки воно збільшує енерговитрати приблизно на 18–22 відсотки й фактично спричиняє проблеми з диханням у курей і індиків. Аналіз даних 14 різних кормових млинів за 2023 рік виявив цікавий факт: підприємства, які точно дотримувалися оптимального розміру частинок, зменшили відходи майже на чверть, а телята набирали вагу на 9,5 відсотка швидше, ніж при звичайних партіях.

Споживання енергії під час подрібнення: кукурудза проти сої

Кукурудза насправді потребує приблизно на 12–15 відсотків більше енергії на тонну, ніж соя, через щільність її ендосперму. Має значення також вологість — кукурудза найкраще працює при рівні 12–14%, тоді як сої потрібно менше — 10–12%. Дослідження, опубліковане минулого року в журналі Nature, уважно досліджувало ці аспекти. Виявилося, що при використанні отворів сита 9 мм замість 14 мм енерговитрати на подрібнення кукурудзи знижуються майже на третину. У сої таких суттєвих змін не спостерігається — лише близько 8% різниці в їхніх тестах. Цікаві речі відбуваються також із швидкістю молоткових ударів. Коли оператори підвищують швидкість понад 80 метрів за секунду, обробка кукурудзи прискорюється на 33%. Але слід бути обережним із соєю на таких швидкостях, оскільки вона починає пошкоджуватися через нагромадження тепла.

Вологість, твердість та інші специфічні чинники культури

| Фактор | Вплив на кукурудзу | Вплив на сою |

|---|---|---|

| Вологість >15% | збільшення енерговитрат на 20% | збільшення енерговитрат на 12% |

| Твердість зерна | Потребує на 30% більшого крутного моменту | Крихкі лушпинки дозволяють використовувати нижчі налаштування обертів |

| Температура подрібнення | Перевищення 65°C призводить до деградації крохмалю | Витримує температуру до 75°C без денатурації білків |

Польові випробування показали, що зниження вологості кукурудзи на 3% зменшує витрати на подрібнення на 1,72 дол. США/тонну зі збереженням цілісності гранул (Tandfonline, 2022). Нижчий вміст силіцію в сої (0,2% проти 1,4% у кукурудзи) продовжує термін служби сита молоткової дробарки на 400–600 годин роботи.

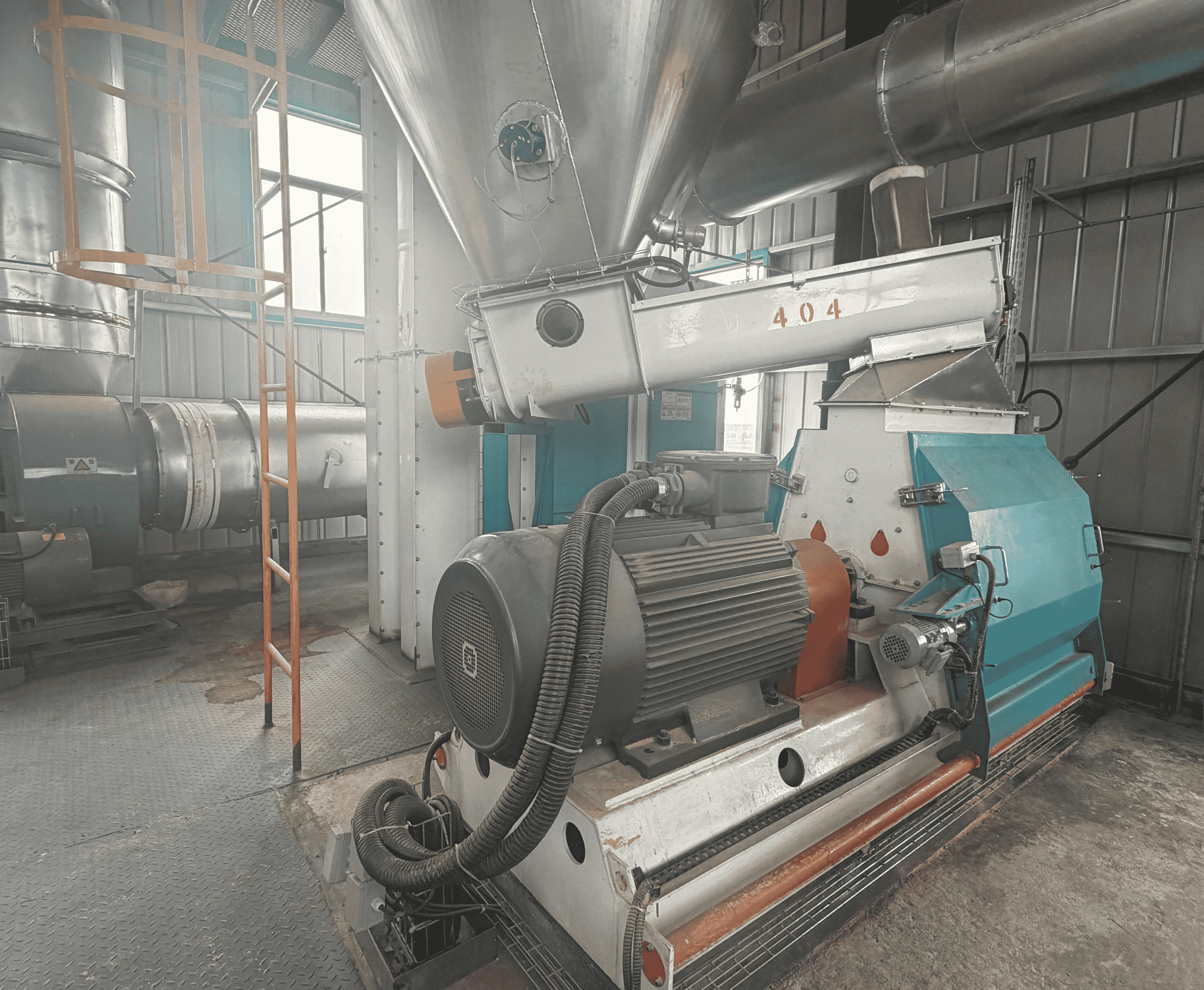

Продуктивність молоткової дробарки при переробці кукурудзи та сої

Ефективність подрібнення молоткових дробарок для кукурудзяного та соєвого борошна

Молотькові млини працюють найкраще, коли розмір отворів у сітці, швидкість ротора та швидкість подачі матеріалу відповідають типу оброблюваної культури. Під час подрібнення кукурудзи більшість операторів виявляють, що сітки розміром від 3 до 6 міліметрів разом із швидкістю ротора близько 1800–2100 обертів на хвилину дають частинки середнього розміру близько 600–800 мікрометрів. Такий режим дозволяє утримувати енергоспоживання на рівні нижче 30 кіловат-годин на тонну, згідно з нещодавніми дослідженнями Springer 2025 року. Однак для сої потрібне значно дрібніше подрібнення. Сітки розміром лише 2–3 мм при нижчих швидкостях 1400–1600 об/хв, як здається, добре працюють для забезпечення якісного засвоєння білка без надмірного нагрівання під час обробки. Деякі дослідження показують, що якщо подрібнювати кукурудзу до розміру менше 500 мікрометрів, продуктивність процесу фактично знижується приблизно на 17%. І цікаво, що зменшення розміру частинок сої до аналогічних значень потребує приблизно на 22% більше потужності, ніж у випадку з кукурудзою.

Вибір розміру сита та його вплив на розподіл частинок за розміром

Діаметр отворів сита контролює однорідність частинок — ключовий показник якості корму. Дані 12 сільськогосподарських досліджень показують:

| Врожай | Оптимальний розмір сита (мм) | Середній розмір частинок (мкм) | Споживання енергії (кВт·год/тонна) |

|---|---|---|---|

| Кукурудза | 4.5–5.5 | 720–880 | 24–28 |

| Соєві боби | 2.5–3.5 | 480–550 | 32–36 |

Дрібніші сита (≤3 мм) покращують однорідність, але збільшують енерговитрати на 18–25%. Для змішаних операцій використання подвійних сит ефективно поєднує харчові потреби та експлуатаційну ефективність (Springer 2025).

Баланс швидкості виробництва та енергоспоживання в роботі молоткових подрібнювачів

Молотьбильні дробарки, призначені для високого продуктивності, можуть переробляти близько 8–12 тонн кукурудзи на годину, хоча вони зазвичай витрачають приблизно на 40% більше енергії, ніж їхні прецизійні аналоги. Ефективність досягає піку, коли двигун працює на 85–90% потужності. Якщо дробарка працює нижче цього діапазону, близько 12–15% енергії втрачається. Перевищення цього оптимального рівня збільшує витрати на обслуговування приблизно на 18 центів за тонну переробленої сировини. Завдяки сучасним частотним перетворювачам оператори тепер можуть вносити корективи в режимі реального часу. Ці системи зменшують втрати потужності, економлячи близько 9% під час переробки кукурудзи та вражаючі 14% — під час роботи з соєю, згідно з дослідженням Academia.edu 2015 року.

Вальцова дробарка проти молотьбильної: порівняння ефективності для кукурудзи та сої

Подрібнення кукурудзи: прецизійність вальцової дробарки проти продуктивності молотьбильної

Щодо подрібнення кукурудзи, валкові млини забезпечують значно кращу рівномірність частинок, ніж молотькові. Більшість конфігурацій валкових млинів досягає рівня узгодженості близько 85–90 відсотків, тоді як молотькові млини зазвичай досягають лише 60–75 відсотків. Спосіб роботи валкових млинів фактично зменшує пошкодження крохмалю на 12–18 відсотків, що робить корм легшим для засвоєння тваринами, про що свідчить дослідження, опубліковане в журналі Nature минулого року. Молотькові млини можуть переробляти від 8 до 12 тонн щогодини, що робить їх гарним вибором, коли основну увагу приділяють обсягам виробництва. Але є один недолік: саме ці молотькові млини часто створюють неоднаковий розмір частинок, що може знизити показники засвоюваності на 5–7 відсотків у птахівницьких господарствах. З іншого боку, валкові млини, як правило, використовують на 30–40 відсотків менше енергії на тонну переробленого зерна. Однак операторам потрібно регулярно перевіряти та коригувати зазори, якщо вони хочуть, щоб їхнє обладнання продовжувало працювати на оптимальному рівні.

Продуктивність переробки сої: який подрібнювач корму перемагає?

Волокнисті лушпиння та високий вміст олії в соєвих бобах створюють певні труднощі з обробкою як для фермерів, так і для виробників кормів. Коли йде мова про подрібнення соєвого шроту, молоткові дробарки, як правило, працюють краще, ніж валкові. Більшість молоткових дробарок можуть просіяти через сита розміром 3 мм близько 92–95 відсотків матеріалу, тоді як валкові дробарки зазвичай справляються лише з 80–85 відсотками. Але є один недолік. Дослідження, присвячені швидкості роботи цих машин, показують, що молоткові дробарки насправді споживають більше енергії. При швидкості кінців молотків близько 28 метрів на секунду вони витрачають приблизно від 22 до 28 кіловат-годин на тонну перероблених соєвих бобів. Це на 35 відсотків більше енергоспоживання порівняно з валковими дробарками. У випадку виготовлення текстурованих кормів, де важливо зберегти частину лушпиння, валкові дробарки також мають свої переваги. Вони зберігають приблизно на 15–20 відсотків більше волокнистих матеріалів, що має значення для підтримання належної роботи рубця у дойних корів, які споживають такий корм.

Порівняння енергоефективності та довгострокових експлуатаційних витрат

Згідно з дослідженням 2023 року, валкові подрібнювачі можуть економити приблизно від сімох тисяч чотирьохсот до дев'яти тисяч двохсот доларів щороку на енерговитратах для об'єкта, що переробляє десять тисяч тонн. Молоткові подрібнювачі коштують приблизно на тридцять відсотків менше на початковому етапі, але є один недолік. Деталі, які швидко зношуються, такі як молотки та сита, ламаються втричі-вчетверо частіше, ніж у валкових подрібнювачів. Це означає, що оператори з часом витрачають десь від одного долара двадцяти центів до одного долара п'ятдесяти центів додатково на кожну тонну лише на заміну цих компонентів. Деякі підприємства тепер переходять на гібридний підхід, коли спочатку розщеплюють матеріали за допомогою валкових подрібнювачів, а потім доводять їх до кінцевого стану молотковими подрібнювачами. Ця змішана стратегія не лише скорочує загальне споживання енергії приблизно на двадцять п'ять–тридцять відсотків, але й подовжує термін служби деталей молоткових подрібнювачів майже вдвічі порівняно з їхнім звичайним ресурсом.

Вибір правильного зернодробарки залежно від ваших цілей виробництва

Коли варто обрати дробарку ударного типу: висока продуктивність і гнучкість

Для ферм і переробних підприємств, де найважливішою є швидкість, дробарки особливо добре себе показують при роботі з культурами, такими як кукурудза та соя. Більші промислові моделі можуть виробляти близько 20 тонн на годину, що є доцільним для тих, хто щодня проводить повномасштабні операції. Те, що відрізняє ці машини, — це регульована система сит, яка дозволяє працівникам налаштовувати ступінь дрібності помелу в межах від 400 до 1200 мікронів. Це важливо, оскільки різним тваринам потрібна різна текстура корму, але при цьому необхідно підтримувати високу швидкість виробництва. Дробарки також дуже добре справляються зі змішаними завантаженнями — із цим багато інших систем впораються важче. Крім того, зміна одного виду зерна на інше відбувається значно швидше, ніж у більшості альтернатив, що є зручним під час збирання врожаю або раптових змін ринкових умов. Хоча експлуатація дробарок коштує дорожче, ніж деяких простіших варіантів, більшість операторів вважають ці додаткові витрати виправданими завдяки універсальності цих машин у постійно змінних аграрних умовах.

Коли кульова млина є кращим вкладенням: стабільність та економія енергії

Коли йдеться про операції, де найважливішою є точність, валькові дробарки зазвичай є найкращим варіантом. Ці машини забезпечують дуже стабільний розмір частинок із відхиленням близько 5%, що має критичне значення для виробництва кормів для птиці та свиней високої якості. У порівнянні з молотковими дробарками, валькові дробарки економлять від 15 до 30% енергії на тонну при переробці кукурудзи. Чому? Тому що вони використовують стискове подрібнення замість багаторазового ударного впливу, який витрачає занадто багато енергії. А коли йдеться про сою, ситуація стає ще кращою, адже для її переробки потрібно значно менше механічного зусилля. Так, початкові витрати на придбання валькових дробарок приблизно на 20–40% вищі, ніж у разі молоткових, але подумайте про довгострокові перспективи. Комплектуючі валькових дробарок служать від 3 до 5 років, тоді як сітки молоткових дробарок доводиться замінювати кожні 12–18 місяців. Плюс постійна економія енергії. Для будь-якого виробництва кормів, де важливий контроль витрат і стабільна якість протягом часу, особливо для виготовлення преміксів або лікарських кормів, де консистентність є обов’язковою умовою, валькові дробарки остаточно виправдовують свої витрати.

Розділ запитань та відповідей

Який оптимальний розмір частинок для подрібнення кукурудзи та сої?

Дослідження показують, що ідеальний розмір частинок для подрібнення кукурудзи та сої становить від 600 до 800 мікронів, щоб покращити перетворення корму та засвоєння поживних речовин.

Як розмір сита впливає на ефективність подрібнення?

Розмір сита безпосередньо впливає на однорідність частинок та споживання енергії. Дрібніші сита покращують узгодженість, але збільшують витрати енергії.

Які основні відмінності між молотковими та валковими дробарками?

Молоткові дробарки вирізняються високою продуктивністю та гнучкістю, тоді як валкові дробарки забезпечують кращу однорідність частинок і економію енергії, що особливо важливо для операцій, які вимагають точності.

Як вологість та твердість зерна впливають на процес подрібнення?

Підвищений вміст вологи збільшує потребу в енергії, тоді як твердість зерна вимагає більшого обертального моменту при переробці кукурудзи порівняно з крихкими оболонками сої, що дозволяє використовувати нижчі оберти.

Зміст

- Основні чинники, що впливають на ефективність зернодробарів для кукурудзи та сої

- Продуктивність молоткової дробарки при переробці кукурудзи та сої

- Вальцова дробарка проти молотьбильної: порівняння ефективності для кукурудзи та сої

- Вибір правильного зернодробарки залежно від ваших цілей виробництва

- Розділ запитань та відповідей