Główne Czynniki Wpływające na Efektywność Młyna do Paszy dla Kukurydzy i Soi

W jaki sposób redukcja rozmiaru cząstek wpływa na jakość paszy i strawność

Spójność wielkości cząstek ma duże znaczenie dla tempa wzrostu zwierząt gospodarnych. Badania wskazują, że gdy kukurydzę i soję mieli się w zakresie od 600 do 800 mikronów, współczynnik wykorzystania paszy może wzrosnąć o 15–20 procent, według danych Springer'a z ubiegłego roku. Gdy cząstki są zbyt duże, zwierzęta mniej efektywnie wchłaniają składniki odżywcze. Jednak nadmiernie drobne mielenie również nie jest korzystne, ponieważ zwiększa zużycie energii o około 18–22 procent i powoduje problemy oddechowe u kur i indyków. Analiza danych z 14 różnych młynów paszowych z 2023 roku ujawniła ciekawostkę: te, które osiągnęły optymalną wielkość cząstek, odnotowały spadek odpadów o prawie jedną czwartą, a cielęta przybierały na wadze o niemal 9,5 procent szybciej niż przy standardowych partiach.

Zużycie energii podczas mielenia: kukurydza kontra soja

Kukurydza faktycznie wymaga o około 12–15 procent więcej energii na tonę niż soja ze względu na dużą gęstość jej endospermu. Ważna jest również zawartość wilgoci – kukurydza daje najlepsze wyniki przy 12–14%, podczas gdy soja potrzebuje mniej, czyli 10–12%. Badania opublikowane w zeszłym roku w czasopiśmie Nature dokładnie analizowały te aspekty. Stwierdzono, że przy użyciu sit z otworami o średnicy 9 mm zamiast 14 mm zużycie energii na mielenie kukurydzy zmniejszyło się o prawie jedną trzecią. Soja nie wykazała tak znaczących zmian – różnica wyniosła tylko około 8 procent. Ciekawe zjawisko dotyczy również prędkości młotków. Gdy operatorzy przekraczają 80 metrów na sekundę, przetwarzanie kukurydzy przyspiesza o 33 procent. Należy jednak uważać z soją przy takich prędkościach, ponieważ zaczyna ona ucierpieć z powodu nagromadzenia się ciepła.

Zawartość wilgoci, twardość i inne czynniki zależne od uprawy

| Czynnik | Wpływ na kukurydzę | Wpływ na soję |

|---|---|---|

| Wilgotność >15% | 20% wzrost zużycia energii | 12% wzrost zużycia energii |

| Twardość ziarna | Wymaga o 30% większego momentu obrotowego | Kruche łuszczyny pozwalają na niższe ustawienia RPM |

| Temperatura mielenia | Przekroczenie 65°C prowadzi do degradacji skrobi | Wytrzymuje temperaturę do 75°C bez denaturacji białek |

Badania terenowe wykazały, że 3-procentowe zmniejszenie wilgotności kukurydzy obniża koszty mielenia o 1,72 USD/tonę przy zachowaniu integralności peletów (Tandfonline, 2022). Niższa zawartość krzemionki w soi (0,2% w porównaniu do 1,4% w kukurydzy) przedłuża żywotność sita młyna młotkowego o 400–600 godzin pracy.

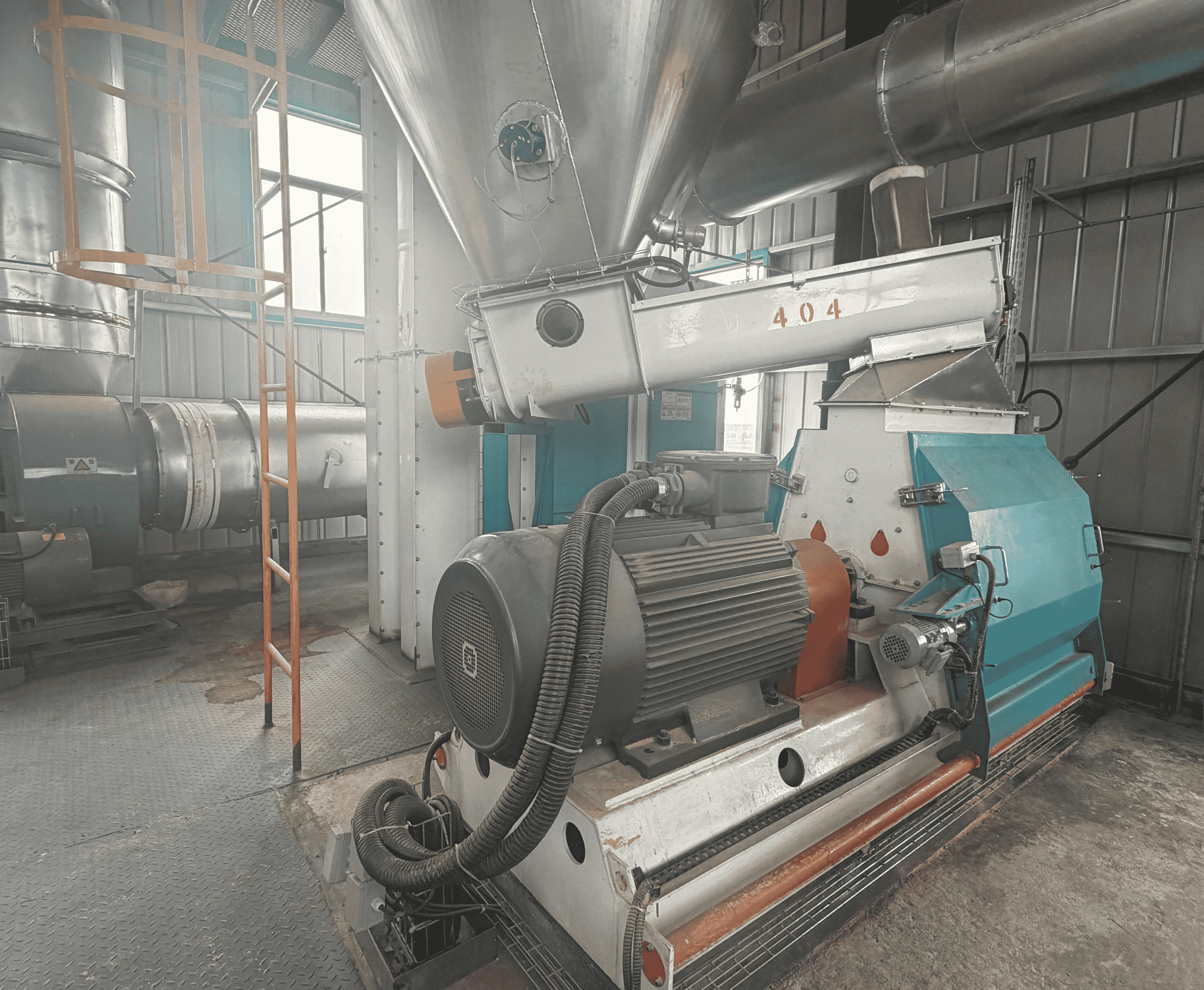

Wydajność młyna młotkowego przy przetwarzaniu kukurydzy i soi

Efektywność mielenia młynami młotkowymi miazgi kukurydzy i sojowej

Młyny młotkowe najlepiej działają, gdy rozmiar otworów w sicie, prędkość wirnika oraz szybkość dopływu materiału są dostosowane do rodzaju przetwarzanego surowca. Podczas mielenia kukurydzy większość operatorów stwierdza, że sita o rozmiarze od 3 do 6 milimetrów połączone z prędkością wirnika około 1800–2100 obrotów na minutę dają cząstki średnio o wielkości 600–800 mikrometrów. Taka konfiguracja utrzymuje zużycie energii poniżej 30 kilowatogodzin na tonę, według najnowszych badań opublikowanych przez Springer w 2025 roku. Natomiast dla soi wymagane są znacznie drobniejsze ustawienia. Sita o wielkości jedynie 2–3 mm przy niższych prędkościach 1400–1600 obr./min wydają się dobrze działać, zapewniając dobrą trawność białka bez nadmiernego wydzielania ciepła podczas przetwarzania. Niektóre badania wskazują, że jeśli kukurydzę zmiele się poniżej 500 mikrometrów, wydajność procesu rzeczywiście spada o około 17%. Ciekawostką jest, że zmniejszenie wielkości cząstek soi do podobnych rozmiarów wymaga o około 22% więcej mocy niż w przypadku kukurydzy.

Wybór rozmiaru sita i jego wpływ na rozkład wielkości cząstek

Średnica otworów w sicie kontroluje jednorodność cząstek – kluczowy czynnik jakości paszy. Dane z 12 badań rolniczych ujawniają:

| Zbiórka | Optymalne sito (mm) | Średnia wielkość cząstek (µm) | Zużycie energii (kWh/tonę) |

|---|---|---|---|

| Kukurydza | 4.5–5.5 | 720–880 | 24–28 |

| Soja | 2.5–3.5 | 480–550 | 32–36 |

Mniejsze sita (≤3 mm) poprawiają spójność, ale zwiększają zużycie energii o 18–25%. W przypadku operacji mieszanych układ z dwoma sitami skutecznie równoważy potrzeby żywieniowe i efektywność działania (Springer 2025).

Równoważenie wydajności produkcji i zużycia energii w pracy młynków młotkowych

Młyny młotkowe zaprojektowane do wysokiej wydajności mogą przetwarzać około 8 do 12 ton kukurydzy na godzinę, choć zazwyczaj zużywają one o około 40% więcej energii niż ich precyzyjne odpowiedniki. Sprawność osiąga maksimum, gdy silnik pracuje w zakresie 85–90% swojej mocy. Jeśli młyn działa poniżej tego zakresu, traci się około 12–15% energii. Przekroczenie tego optymalnego punktu zwiększa koszty konserwacji o około 18 centów na tonę przetworzoną. Dzięki nowoczesnym napędom regulowanym częstotliwościowo operatorzy mogą teraz dokonywać natychmiastowych regulacji. Te systemy zmniejszają straty mocy, oszczędzając około 9% energii podczas przetwarzania kukurydzy oraz imponujące 14% przy przetwarzaniu soi, według badań opublikowanych na Academia.edu w 2015 roku.

Młyn wałkowy a młotkowy: porównanie efektywności dla kukurydzy i soi

Mielenie kukurydzy: precyzja młyna wałkowego kontra wydajność młyna młotkowego

W przypadku mielenia kukurydzy młyny wałkowe zapewniają znacznie lepszą jednorodność cząstek niż młyny młotkowe. Większość układów młynów wałkowych osiąga spójność na poziomie około 85–90 procent, podczas gdy młyny młotkowe zazwyczaj radzą sobie tylko na poziomie 60–75 procent. Sposób działania młynów wałkowych faktycznie ogranicza uszkodzenia skrobi o 12–18 procent, co ułatwia trawienie paszy przez zwierzęta, jak wynika z badania opublikowanego w zeszłym roku w czasopiśmie Nature. Młyny młotkowe mogą przetwarzać od 8 do 12 ton na godzinę, co czyni je dobrym wyborem, gdy głównym priorytetem jest objętość produkcji. Ale jest jeden haczyk. Te same młyny młotkowe często powodują nieregularne rozmiary cząstek, które mogą obniżyć współczynniki strawności o około 5–7 procent w hodowli drobiu. Z drugiej strony, młyny wałkowe zużywają zazwyczaj o 30–40 procent mniej energii na tonę przetwarzanego ziarna. Operatorzy muszą jednak regularnie sprawdzać i dostosowywać szczeliny, jeśli chcą, by ich urządzenia nadal działały na optymalnym poziomie.

Wydajność przetwarzania soi: który rozdrabniacz paszy wygrywa?

Włókniste łuszczyny i wysoka zawartość oleju w soi sprawiają, że zarówno rolnicy, jak i producenci pasz doświadczają pewnych trudności podczas przetwarzania. W przypadku mielenia mączki sojowej młyny młotkowe zazwyczaj radzą sobie lepiej niż ich odpowiedniki wałkowe. Większość młynów młotkowych jest w stanie przepuścić przez sito 3 mm około 92–95 procent materiału, podczas gdy młyny wałkowe zazwyczaj osiągają jedynie 80–85 procent. Istnieje jednak haczyk. Badania analizujące szybkość działania tych maszyn wykazały, że młyny młotkowe zużywają więcej energii. Przy prędkościach czubków wirników wynoszących około 28 metrów na sekundę, zużywają one od 22 do 28 kilowatogodzin na tonę przetworzonej soi. Oznacza to o około 35 procent wyższe zużycie energii w porównaniu z młynami wałkowymi. W przypadku produkcji pasz teksturowanych, gdzie zachowanie części łuszczyn ma istotne znaczenie, młyny wałkowe również mają swoje zalety. Zazwyczaj zachowują one o około 15–20 procent więcej włóknistych składników, co ma znaczenie dla prawidłowego funkcjonowania żwacza u krów mlecznych spożywających tego typu paszę.

Porównanie efektywności energetycznej i długoterminowych kosztów eksploatacji

Zgodnie z badaniem z 2023 roku, młyny wałkowe mogą oszczędzić rocznie około siedmiu tysięcy czterystu do dziewięciu tysięcy dwustu dolarów na kosztach energii w zakładzie przetwarzającym dziesięć tysięcy ton. Młyny młotkowe wymagają o około trzydzieści procent mniejszego nakładu inwestycyjnego, jednak istnieje haczyk. Części szybko się zużywające, takie jak młotki i sita, ulegają awarii trzy do czterech razy częściej niż w przypadku młynów wałkowych. Oznacza to, że operatorzy kończą z wydatkami od jednego dolara dwudziestu centów do jednego dolara pięćdziesięciu centów więcej na tonę tylko na wymianę tych komponentów. Niektóre zakłady przyjmują obecnie podejście hybrydowe, w którym najpierw rozdrabniają materiał za pomocą młynów wałkowych, a następnie kończą proces mielenia w młynach młotkowych. Ta mieszana strategia nie tylko zmniejsza całkowite zużycie energii o mniej więcej dwadzieścia pięć do trzydziestu procent, ale również przedłuża żywotność części młynów młotkowych prawie dwukrotnie w porównaniu do normalnego okresu ich pracy.

Wybór odpowiedniego mieląrki paszy w oparciu o cele produkcji

Kiedy warto wybrać młyn młotkowy: wysoka wydajność i elastyczność

W przypadku farm i zakładów przetwórstwa, gdzie najważniejsza jest szybkość, młyny młotkowe szczególnie się sprawdzają przy obróbce plonów takich jak kukurydza czy soja. Ich większe przemysłowe wersje są w stanie wyprodukować około 20 ton na godzinę, co ma sens dla tych, którzy prowadzą pełne operacje dzień po dniu. To, co odróżnia te maszyny, to regulowany system sit, który pozwala pracownikom dostosować stopień rozdrobnienia – od 400 do 1 200 mikronów. Ma to znaczenie, ponieważ różne zwierzęta wymagają różnej tekstury paszy, jednocześnie utrzymując produkcję w dobrym tempie. Młyny młotkowe świetnie radzą sobie również z mieszanymi ładunkami, co stanowi problem dla wielu innych systemów. Dodatkowo, przełączanie się z jednego rodzaju ziarna na drugi odbywa się dość szybko w porównaniu z alternatywami, co jest przydatne podczas sezonu zbiorów lub gdy warunki rynkowe nagle się zmieniają. Choć ich eksploatacja jest droższa niż prostszych rozwiązań, większość operatorów uważa dodatkowy koszt za uzasadniony, biorąc pod uwagę wszechstronność, jaką oferują te maszyny w stale zmieniających się warunkach rolniczych.

Kiedy młyn wałkowy jest lepszym inwestycją: spójność i oszczędność energii

Gdy chodzi o operacje, w których najważniejsza jest precyzja, młyny wałkowe są zazwyczaj pierwszym wyborem. Te maszyny zapewniają bardzo spójne rozmiary cząstek z odchyleniem rzędu około 5%, co jest absolutnie kluczowe przy produkcji pasz dla drobiu i trzody chlewnej wysokiej jakości. W porównaniu z młynami młotkowymi, młyny wałkowe oszczędzają od 15 do 30% kosztów energii na tonę przy przetwarzaniu kukurydzy. Dlaczego? Ponieważ wykorzystują one mielenie przez ściskanie, a nie wielokrotne uderzenia, które marnują dużo energii. Sytuacja wygląda jeszcze lepiej w przypadku soi, ponieważ wymaga ona znacznie mniejszego ogólnego nakładu siły mechanicznej. Oczywiście początkowy koszt inwestycyjny jest o około 20–40% wyższy niż w przypadku młynów młotkowych, ale warto spojrzeć długoterminowo. Części młynów wałkowych trwają od 3 do 5 lat w porównaniu z tylko 12–18 miesiącami dla sit w młynach młotkowych. Dodatkowo należy wziąć pod uwagę ciągłe oszczędności energetyczne. Dla każdego, kto prowadzi produkcję pasz i potrzebuje zarówno kontroli kosztów, jak i stałej jakości w czasie, szczególnie tych, którzy wytwarzają premiksy lub zajmują się paszami leczniczymi, gdzie konsekwencja jest warunkiem bezwzględnym, młyny wałkowe ostatecznie się opłacają.

Sekcja FAQ

Jaka jest optymalna wielkość cząstek przy mieleniu kukurydzy i soi?

Badania wskazują, że idealna wielkość cząstek przy mieleniu kukurydzy i soi mieści się w zakresie od 600 do 800 mikronów, co poprawia współczynnik przyswajalności paszy i absorpcję składników odżywczych.

W jaki sposób rozmiar sita wpływa na efektywność mielenia?

Rozmiar sita bezpośrednio wpływa na jednorodność cząstek i zużycie energii. Mniejsze sita poprawiają spójność, ale zwiększają zużycie energii.

Jakie są kluczowe różnice między młynami młotkowymi a wałkowymi?

Młyny młotkowe charakteryzują się wysoką wydajnością i elastycznością, podczas gdy młyny wałkowe oferują lepszą jednorodność cząstek i oszczędność energii, co jest szczególnie ważne w operacjach wymagających precyzji.

W jaki sposób zawartość wilgoci i twardość ziaren wpływają na proces mielenia?

Wyższa zawartość wilgoci zwiększa zapotrzebowanie na energię, podczas gdy twardość ziaren wymaga większego momentu obrotowego przy przetwarzaniu kukurydzy w porównaniu do kruchych łupin soi, umożliwiając niższe ustawienia prędkości obrotowej (RPM).