Разбиране на машините за производство на комбинирана храна: основни характеристики за употреба при птици и водни организми

Значението на универсалността в дизайна на машините за производство на храна при смесено стопанство

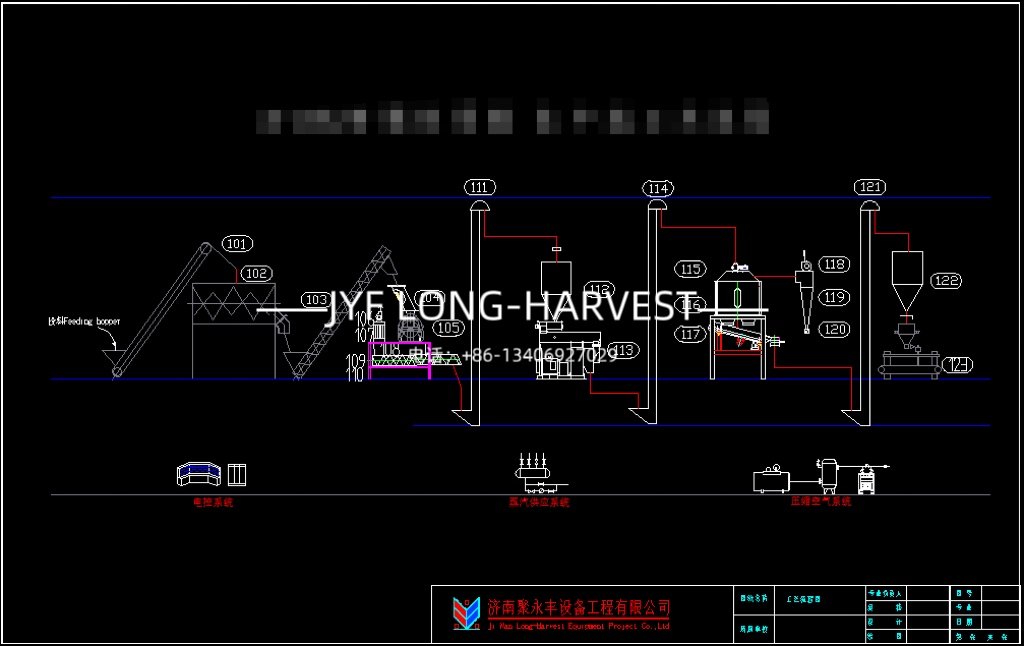

Фермите, отглеждащи едновременно пилета и риба, се нуждаят от оборудване за хранене, което може да произвежда различни видове храна, без да се налага закупуването на нова машина всеки път. Според проучвания на пазара от края на 2024 г., машините за комбинирано производство на храна намаляват сложността на фермерската работа с около 42% за тези смесени операции. Какво прави тези машини толкова ценни? Те позволяват на фермерите да регулират твърдостта на гранулите (от меки до доста твърди) и да контролират нивата на влага между сравнително съхранили и доста влажни. Това означава, че една машина може да се справи с всичко – от лека плаваща храна за риба до по-тежки трохи за пилешка храна – всичко това в един и същи производствен процес. Няма нужда да спирате производството или да инвестирате в отделно оборудване при преминаване между различни видове животни.

Основни инженерни характеристики, които позволяват на една машина да обработва два вида храни

Машините за производство на храна с двойна употреба постигат гъвкавост чрез три основни механизма:

| Функция | Приложение за птицевъдство | Водно приложение |

|---|---|---|

| Дебелина на матрицата | 6–8 мм (висока издръжливост) | 3–5 мм (бързо разрастване) |

| Скорост на винт | 250–350 оборота в минута | 400–550 оборота в минута |

| Парно кондициониране | 60–75°C | 85–95°C |

Модулните компоненти позволяват бърза смяна между различни конфигурации за гранулиране, като напредналите модели завършват прехода между видовете храна за под 90 минути.

Питателни разлики между храните за птици и аквакултури и тяхното въздействие върху избора на машина

Стабилните във вода аквакултурни хранителни смеси изискват около 35 до 45 процента повече нишесте в сравнение с това, което се използва за храна за птици. За да се постигне правилната консистенция, производителите често използват екструдери при около 130 градуса Целзий за надлежна желатинизация. Когато става въпрос за съдържание на протеини, има още една голяма разлика. Храната за птици обикновено съдържа между 18 и 22% растителни продукти като соя и царевица. Но храната за риба изисква много повече животински протеини, някъде между 25 и дори 50% рибен хранителен концентрат или протеини въз основа на водорасли. И знаете ли какво? Тези видове протеини не се свързват добре сами по себе си, затова са необходими специални добавки. Всички тези различия означават, че технологичното оборудване трябва да бъде доста прецизно. Машините трябва да поддържат строг контрол върху температурата, освен това се изискват различни настройки на винтовете в зависимост от вида храна, която се произвежда. В противен случай всички тези ценни хранителни вещества просто се разрушават по време на производството.

Технология на екструзия: Адаптиране на екструдерите за храна за риба за диети на птици

Как екструзионните машини за производство на храна за риби постигат висока степен на желатинизация и устойчивост на водата

Двувитковите екструдери могат да постигнат желатинизиране на крахмала между 65 и 85 процента, когато работят при контролирана температура между 120 и 150 градуса по Целзий под налягане до 50 бара. Този процес формира стабилна матрица, която значително подобрява устойчивостта на продукта във водна среда. Поддържането на съдържание на влага между 20 и 25 процента и елиминирането на нежеланите въздушни джобове прави голямата разлика при производството на здрави плаващи гранули, които работят отлично в рибовъдните операции. Когато се комбинират правилното пара-кондициониране и подходящото количество механично напрежение по време на процеса, производителите получават постоянно плаващи гранули, които запазват формата и структурата си дори след дълго потапяне.

Регулиране на температурата, налягането и влажността за оптимален изход на храна за птици

За превключване към храна за птици, операторите трябва да намалят влажността до 16–18% и да увеличат температурата до 130–140°C. Настройката на степента на компресия от 1:4 (риба) до 1:6 (птици) подобрява плътността на гранулите с 22%, според Производство на храна за животни, тримесечен преглед (2023). Инверторите помагат за оптимизиране на енергийното потребление по време на преходите, като се намалява отпадъкът и се поддържа качеството на производството.

Пример от практиката: Производство на смесени партиди за два вида продукти на една екструзионна линия

Интегрирано фермерско стопанство в Тайланд изпълнява два различни производствени графика на една и съща екструзионна линия през цялата седмица. Те започват производството на храна за тилапия рано сутрин и около обяд преминават към производство на гранули за пилета. Фермата спестява средства, като поддържа работещите си предкондиционери и охладители през двата смени, вместо да закупува дублиращо оборудване за всеки продукт. Тази конфигурация осигурява ефективност от около 85% през повечето дни и намалява капиталовите разходи с около една трета в сравнение с разходите за отделни линии. Всеки ден след приключване на работа персоналът извършва пълно почистване, за да се предотврати смесването на минералните премикси, използвани за храна за риба и птици. Тази вечерна рутина не е само добра практика – тя е задължителна за поддържането на стандартите за безопасност на храните в цялото стопанство.

Цена срещу гъвкавост: По-добри ли са универсалните екструдери в сравнение с профилираните единици?

Закупуването на фуражни машини за двойна употреба може да намали капитаните разходи от осемнадесет до двадесет и пет хиляди долара на тон в час мощност. Но тук има компромис – тези машини работят с около седем до дванадесет процента по-бавно по отношение на пропускливостта в сравнение с това, което постигаме със специализирано оборудване. Малки ферми, произвеждащи под пет тона дневно различни фураji, намират тази гъвкавост за заслужаваща ефективността. От друга страна, по-големите операции, произвеждащи над двадесет тона дневно общо, обикновено избират отделни специализирани производствени линии. Всъщност това е логично, тъй като максимизирането на изхода става много по-важно при такива обеми.

Екструдери за плаващи рибни фураji: Могат ли да произведат качествени гранули за птици?

Инженерни принципи зад формирането на плаващи гранули и устойчивостта им към вода

Екструдери за храна за риби, проектирани да създават плаващи гранули, работят чрез около 60 до 75 процента желатинизация на нишестето, като същото време улавят микроскопични въздушни балончета по време на фазата на разширение. Цялата операция изисква около 25 до 30 процента съдържание на влага, както и температура на матрицата между 120 и 140 градуса по Целзий. Резултатът са леки гранули с плътност между 300 и 400 килограма на кубичен метър, които могат да останат на повърхността без да вдигнат вода приблизително шест до осем часа. Производството на храна за птици разказва съвсем различна история обаче. Тези операции изискват далеч по-тежки, разтворими във вода гранули, които обикновено имат тегло между 550 и 650 kg/m³. Тази разлика създава сериозни предизвикателства за производителите, които искат да превключват оборудването си от производството на плаваща храна за риби към стандартни смеси за птици.

Модифициране на дизайна на матрицата и настройки за плътност за по-тежка храна за птици

Преобразуването на плаващи екструдери за употреба при птици изисква три основни корекции:

- Намаляване на диаметъра на отворите на матрицата от 3–5 mm до 2–3 mm

- Увеличаване на степента на компресия от 1:8 до 1:12

- Намаляване на влажността до 12–15% по време на процеса

Оптимизираните конфигурации на матрицата подобряват издръжливостта на птицевъдните гранули с 23%, като същевременно запазват 98% от хранителната стойност, както е показано в проучване от 2023 г. в списание Nature относно ефективността на гранулирането. За подпомагане на храносмилането, температурата на екструзията трябва да бъде намалена до 90–100°C, за да се предотврати прекомерната гелатинизация на нишестата.

Растеж на тенденцията: Търсене на машини за производство на корма с амфибийна функционалност и възможност за множество изходи

Нарастването на интегрирани птицеферми и рибни стопанства е подтикнало около две трети от производителите на оборудване да започнат да създават модулни единици за производство на фураж, които могат едновременно да обработват два различни продукта. Най-новите версии на пазара са със със сменяеми матрични части, които отнемат около половин минута за превключване между тях, както и с регулируеми зони за пара и системи, които следят плътността в процеса на производство. Това на практика означава, че една машина може да произвежда плаваща рибна храна, която остава на повърхността на водата, защото е по-лека (с относителна плътност около 0.4 до 0.6), докато също така изработва по-тежки гранули за птици, които потъват на дъното (обикновено с относителна плътност 1.1 до 1.3). За ферми, използващи такива комбинирани операции, тази двойна функционалност намалява общите разходи за оборудване с около четирийсет процента в сравнение с използването на напълно отделни машини за всеки вид фураж.

Влажна срещу сърна екструзия: Избор на правилната система за комбинирано производство на фураж

Сравняване на влажни и съхни екструдери по отношение на контрол на влажността, текстурата и запазването на хранителни вещества

Методът на влажна екструзия дава най-добри резултати при влажност около 25 до 35 процента, когато пара се впръсква по време на обработката. Това помага правилното разграждане на нишестето във формулите за храна за риба. За птицевъдни продукти производителите често използват съхна екструзия. Процесът генерира топлина чрез триене, като се използва само 10 до 15 процента съдържание на влага, което води до по-тежки гранули, които по-леско издържат транспортирането. Когато става въпрос за запазване на хранителни вещества, влажните системи имат предимство – те успяват да запазят около девет процента повече от тези чувствителни витамини като С и В1. От друга страна, съхните екструдери значително намалят разходите за енергия след производството, тъй като няма нужда от допълнителни стъпки за със със суша, което намалява общото потребление на електроенергия с около 18 процента.

Предимства на влажната екструзия за храна за водни организми и приложимостта ѝ върху диетите за птици

Процесът на влажно екструдиране осигурява около 85% от нишестата правилно загеленизиране, което означава, че храната за риби остава цяла във водата поне шест часа преди да се разпадне. Някои компании са опитали адаптиране на тези машини и за производство на птичи храна. Чрез промяна на настройката на винта и използване на по-тънки матрици, те могат да получат гранули от доста добро качество. Но има и недостатък – консумацията на енергия се увеличава с около 12 до 15 процента в сравнение със стандартни настройки. Един сравнително нов тест през 2023 година показа нещо интересно. Дори след модернизация, тези машини запазват доста добро представяне с 94% скорост на превръщане на храната. Въпреки това, разходите за експлоатация в крайна сметка се оказаха с около 20% по-скъпи в сравнение с обичайните цени, предлагани от традиционните птицевъдни мелници. Това е логично, като се има предвид всички тези модификации, които са необходими, за да накарат влажните екструдери да работят извън първоначално зададените параметри.

Енергийна ефективност и мащабируемост на съоръжения за сухо екструдиране в операции за смесени храни с малък до среден мащаб

В сравнение с традиционните влажни системи сухите екструдери всъщност намаляват потреблението на енергия с около 23% на обработена тона. Това ги прави особено подходящи за по-малки операции, които се движат от 50 до 200 килограма на час. Фактът, че те се нуждаят от по-малко влага означава, че земеделските производители могат да се справят с по-малки партиди, като същевременно получават качествени пелети от другия край. Това, което наистина се откроява обаче е колко модулни са тези сухи системи. Преминаването от плаващо рибено хранилище към потопяващо се фураж за домашни птици отнема общо около 90 минути. За много смесени земеделски дейности в Азия и Тихоокеанския регион, този вид гъвкавост е огромна. Почти три четвърти от тези стопанства съобщават, че възможността за бърз преход между различните видове фуражи е станала от съществено значение за тяхната ежедневна дейност.

Изравняване на първоначалните инвестиции с дългосрочната гъвкавост при избора на екструдери

Въпреки че са с около 30 до 40 процента по-скъпи от началото, повечето интегрирани ферми все още използват модулни машини за производство на фуражи, защото тези системи им дават гъвкавост по пътя. Моделите на сухите екструдери обикновено се изплащат около 18 месеца след монтажа, тъй като консумират по-малко енергия по време на работа. Мокрите системи изискват малко по-дълъг период от време, някъде между 28 и 32 месеца, преди да достигнат равновесие, но това, което им липсва в бързи възвръщаемости, те компенсират с трайност, продължаваща около три допълнителни години в сравнение с сухите им колеги. Управляващите ферми трябва внимателно да преценят тази промяна при планирането на операциите. От една страна има 15 до 20% допълнителен капацитет, необходим като гаранция за безопасност, но от друга страна има финансови ползи от това да има всичко под един покрив с по-лесно поддръжка и споделяне на ресурси в различни части на съоръжението.

Стратегически подбор на машини за производство на фуражи за интегрирани птицевъдци и водни стопанства

Оценка на вариацията на суровините и нейното влияние върху съвместимостта с машини за гранулиране

Производството на фураж за два различни вида означава работа с най-различни съставки, като лекото плаващо рибено брашно спрямо тежките царевични гранули, при все това запазвайки гранулите цели и еднородни. Правилното оборудване трябва да може да се справя с доста широк диапазон и при съдържание на нишесте. Фуражите за риба обикновено изискват около 18% нишесте, докато смесите за птици изискват около 25%. Затова качествените машини са оборудвани с регулируеми настройки за компресия в диапазона от 4:1 до 12:1. Те също така разполагат с променяеми матрични плочи, които помагат за поддържане на еднородност, дори когато се работи с материали, които се различават значително по плътност. Тези настройки правят голямата разлика за поддържането на качеството през целия производствен процес.

Съгласуване на мащаба на производството с гъвкавостта на оборудването: от задни дворове до промишлени заводи

За операции в малък мащаб с производителност под две тона в час, най-добре работят екструдери с ръчно управление. По-големите ферми обикновено изискват напълно автоматизирани системи, които могат да следят нутриентите в реално време. В последно време се появиха няколко интересни хибридни настройки, при които единичен екструдер произвежда плаващи гранули за риба, а остатъчният материал след това се пренася към втора сушилна линия. Чрез просто променяне на температурните настройки – около 120 градуса по Целзий за фураж за риба и по-близо до 90 градуса за птицевъдни трохи, тази двойна целева система значително намалява разходите за оборудване. Според проучване, публикувано миналата година в списание Animal Nutrition Journal, такива комбинирани подходи могат да намалят разходите с приблизително 34 процента в сравнение с използването на напълно отделни производствени линии за различни видове фураж.

Аналитика: 68% от интегрираните ферми избират модулни системи за производство на фуражи (ФАО, 2022)

В момента около 120 птицевъдни и аквакултури по света използват модулни системи. Реалното предимство? Фермерите могат да преминават между различни видове храна за около половин час. Освен това, има отделни портове за специални премикс съставки, а най-важното е, че енергийните системи работят на няколко технологични стъпки без дублиране. Продоволствената и земеделска организация също отбелязва нещо интересно. Данните им показват, че тези модулни производители на храна всъщност намаляват капиталовите разходи с около седемнадесет долара на метрична тон произведена продукция. Освен това, те по-добре използват суровините, постигайки ефективност от около деветдесет и два процента. Не е чудно, че все повече ферми използват този подход, като се имат предвид икономията на разходи и мащабируемостта в смесени фермерски среди.

ЧЗВ

Какво е машина за производство на храна за всеизползване?

Машина за производство на храна с двойна употреба е проектирана да обработва както храна за птици, така и за риби, използвайки една универсална система, което помага на фермерите да спестят средства за оборудване, като в същото време осигурява гъвкавост в производството.

Как машините с двойна употреба се настройват за различни видове храна?

Тези машини позволяват настройки на дебелината на матрицата, скоростта на винта и пара-кондиционирането, което осигурява бърза смяна между различни видове храна без прекъсване на производството.

Модулните машини за производство на храна икономически ли са изгодни?

Да, въпреки че може да имат по-висока начална цена, модулните машини обикновено се възвръщат чрез икономия на енергия и универсалност, като интегрираните системи намаляват първоначалните разходи с течение на времето.

Каква е разликата между влажна и съхра екструзия?

Влажната екструзия включва висока влажност и впръскване на пара, използвана предимно за храна за водни организми, докато съхрата екструзия използва топлина, генерирана от триене, с по-ниска влажност, често предпочитана за храна за птици поради икономия на енергия.

Съдържание

- Разбиране на машините за производство на комбинирана храна: основни характеристики за употреба при птици и водни организми

-

Технология на екструзия: Адаптиране на екструдерите за храна за риба за диети на птици

- Как екструзионните машини за производство на храна за риби постигат висока степен на желатинизация и устойчивост на водата

- Регулиране на температурата, налягането и влажността за оптимален изход на храна за птици

- Пример от практиката: Производство на смесени партиди за два вида продукти на една екструзионна линия

- Цена срещу гъвкавост: По-добри ли са универсалните екструдери в сравнение с профилираните единици?

- Екструдери за плаващи рибни фураji: Могат ли да произведат качествени гранули за птици?

-

Влажна срещу сърна екструзия: Избор на правилната система за комбинирано производство на фураж

- Сравняване на влажни и съхни екструдери по отношение на контрол на влажността, текстурата и запазването на хранителни вещества

- Предимства на влажната екструзия за храна за водни организми и приложимостта ѝ върху диетите за птици

- Енергийна ефективност и мащабируемост на съоръжения за сухо екструдиране в операции за смесени храни с малък до среден мащаб

- Изравняване на първоначалните инвестиции с дългосрочната гъвкавост при избора на екструдери

-

Стратегически подбор на машини за производство на фуражи за интегрирани птицевъдци и водни стопанства

- Оценка на вариацията на суровините и нейното влияние върху съвместимостта с машини за гранулиране

- Съгласуване на мащаба на производството с гъвкавостта на оборудването: от задни дворове до промишлени заводи

- Аналитика: 68% от интегрираните ферми избират модулни системи за производство на фуражи (ФАО, 2022)

- ЧЗВ