Основные характеристики машин для производства комбикормов двойного назначения для птицеводства и аквакультуры

Важность универсальности в конструкции машин для производства кормов в условиях смешанного животноводства

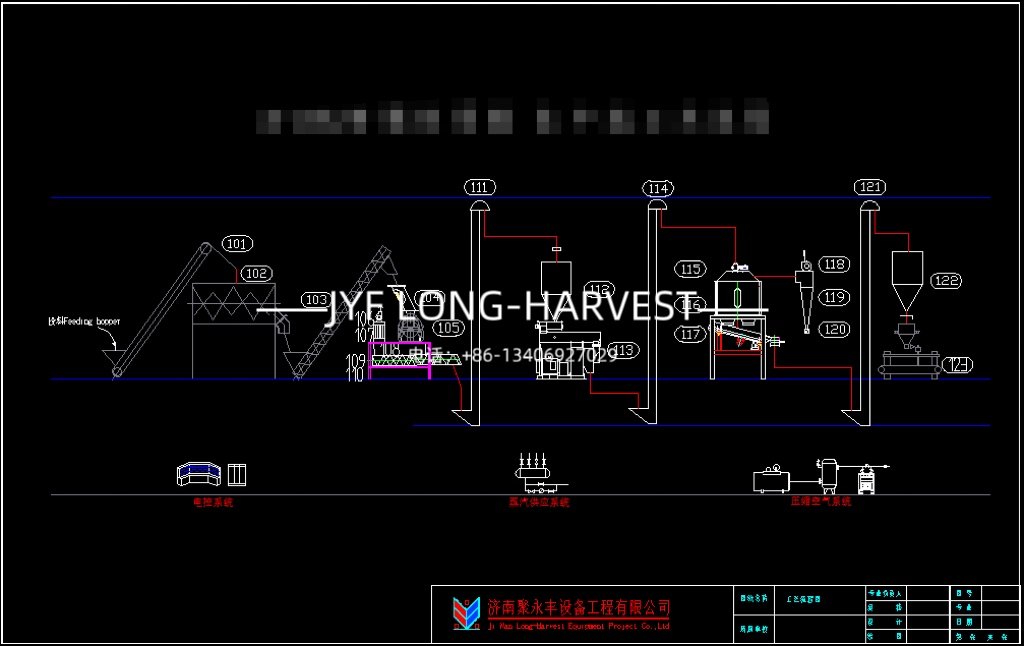

Фермы, где разводят и кур и рыбу, нуждаются в кормораздаточном оборудовании, способном производить различные виды корма, не требуя при этом покупки новой техники каждый раз. Согласно рыночным исследованиям конца 2024 года, комбикормовые машины двойного назначения уменьшают сложность работы на ферме примерно на сорок два процента для таких комбинированных хозяйств. Что делает эти машины такими ценными? Они позволяют фермерам регулировать степень твёрдости гранул (от мягких до довольно жёстких) и контролировать уровень влажности от относительно сухого до довольно влажного. Это означает, что одна машина может обрабатывать всё — от лёгкого плавающего корма для рыбы до более тяжёлых гранул для кур, и всё это за один производственный цикл. Нет необходимости останавливать производство или вкладываться в отдельное оборудование при переходе на другой тип животных.

Ключевые инженерные особенности, позволяющие одному оборудованию обрабатывать оба вида кормов

Машины для производства комбикорма двойного назначения достигают гибкости благодаря трём основным механизмам:

| Особенность | Применение для птиц | Применение для аквакультуры |

|---|---|---|

| Толщина матрицы | 6–8 мм (высокая прочность) | 3–5 мм (быстрое расширение) |

| Скорость винта | 250–350 об/мин | 400–550 об/мин |

| Паровая обработка | 60–75 °C | 85–95 °C |

Модульные компоненты позволяют быстро переключаться между конфигурациями гранулирования, при этом передовые модели выполняют переход на новый тип корма менее чем за 90 минут.

Питательные различия между кормами для птиц и водных животных и их влияние на выбор оборудования

Для водостойких кормов для аквакультуры требуется на 35–45 % больше крахмала по сравнению с кормами для птиц. Для достижения правильной консистенции производители часто работают на экструдерах при температуре около 130 градусов Цельсия, чтобы обеспечить надлежащую желатинизацию. Что касается содержания белка, здесь есть еще одно большое различие. В рационах для птиц обычно содержится от 18 до 22 % растительного белка, такого как соя и кукуруза. Однако кормам для рыб требуется гораздо больше животного белка — от 25 до даже 50 % рыбной муки или белков на основе водорослей. И знаете что? Такие виды белков плохо связываются самостоятельно, поэтому требуются специальные добавки. Все эти различия означают, что оборудование для переработки должно быть довольно сложным. Машины должны точно контролировать температуру, а также требовать различных конфигураций шнеков в зависимости от типа производимого корма. В противном случае все эти ценные питательные вещества просто разрушатся в процессе производства.

Технология экструзии: адаптация экструдеров для производства кормов для рыб под рационы птиц

Как экструдеры для производства кормов для рыбы обеспечивают высокую желатинизацию и водную стабильность

Двухшнековые экструдеры могут обеспечить желатинизацию крахмала на уровне от 65 до 85 процентов, если работать при контролируемой температуре от 120 до 150 градусов Цельсия под давлением до 50 бар. Этот процесс формирует прочную матричную структуру, которая значительно улучшает устойчивость продукта в воде. Поддержание содержания влаги на уровне от 20 до 25 процентов и удаление нежелательных воздушных карманов играют ключевую роль в производстве прочных плавающих гранул, отлично подходящих для аквакультуры. В сочетании с правильной паровой кондиционерной обработкой и оптимальным уровнем механического сдвига в процессе производства производители получают гранулы стабильной плавучести, сохраняющие свою форму и структуру даже после длительного пребывания в воде.

Регулировка температуры, давления и влажности для оптимального выхода кормов для птиц

При переходе на корм для птиц операторы должны снизить влажность до 16–18% и повысить температуру до 130–140°C. Изменение степени сжатия с 1:4 (рыба) до 1:6 (птица) увеличивает плотность гранул на 22%, согласно Квартальный выпуск по производству кормов (2023). Использование частотных преобразователей способствует оптимизации энергопотребления во время перехода, минимизируя отходы и сохраняя качество продукции.

Пример из практики: одновременное производство кормов для двух видов животных на одной экструзионной линии

Интегрированная ферма в Таиланде использует две различные производственные схемы на одной и той же экструзионной линии в течение всей недели. Каждое утро они начинают производство корма для тилапии, а затем в районе обеда переключаются на выпуск гранул для бройлеров. Ферма экономит деньги, сохраняя работу своих кондиционеров и охладителей в течение обеих смен, вместо приобретения дублирующего оборудования для каждого продукта. Такая организация позволяет им работать с эффективностью около 85% в течение большинства дней, сокращая капитальные затраты примерно на треть по сравнению со стоимостью эксплуатации отдельных линий. Каждую ночь после окончания работы персонал тщательно очищает всё оборудование, чтобы предотвратить смешивание минеральных премиксов, используемых для кормов для рыбы и кур. Эта еженощная процедура — не просто хорошая практика, она необходима для соблюдения стандартов безопасности пищевых продуктов на всей территории фермы.

Стоимость против гибкости: лучше ли универсальные экструдеры, чем специализированные установки?

Приобретение комбинированных грануляторов может сократить капитальные затраты на восемнадцать-двадцать пять тысяч долларов на тонну в час мощности. Но здесь есть обратная сторона: такие машины работают примерно на семь-двенадцать процентов медленнее по сравнению с тем, что мы получаем при использовании специализированного оборудования. Небольшие фермы, производящие менее пяти тонн различных кормов ежедневно, считают эту гибкость стоящей снижения эффективности. В свою очередь, более крупные предприятия, выпускающие свыше двадцати тонн продукции в день, как правило, выбирают отдельные специализированные производственные линии. Это имеет смысл, ведь при больших объемах на первый план выходит максимальная производительность.

Экструдеры для производства плавающего рыбного корма: могут ли они выпускать качественные гранулы для птицеводства?

Инженерные принципы формирования плавающих гранул и их водостойкости

Экструдеры для производства кормов для рыб спроектированы таким образом, чтобы гранулы могли плавать, обеспечивая при этом гелатинизацию крахмала на уровне примерно 60–75%, а также улавливая крошечные пузырьки воздуха во время фазы расширения. Весь процесс требует содержания влаги около 25–30%, а температура матрицы достигает 120–140 градусов по Цельсию. В результате получаются легкие гранулы с плотностью от 300 до 400 килограммов на кубический метр, которые могут оставаться на поверхности воды, не впитывая ее, в течение примерно шести-восьми часов. Однако производство кормов для птиц — это совсем другая история. Для таких операций требуются более тяжелые, водорастворимые гранулы, плотность которых обычно составляет от 550 до 650 кг/м³. Это различие создает значительные трудности для производителей, желающих переоснастить оборудование с производства плавающих кормов для рыб на выпуск стандартных кормовых смесей для птиц.

Модификация конструкции матрицы и настройки плотности для более плотных кормов для птиц

Переоборудование экструдеров для производства плавающих гранул для использования в производстве кормов для птиц требует трех ключевых изменений:

- Уменьшение диаметра отверстий матрицы с 3–5 мм до 2–3 мм

- Повышение степени сжатия с 1:8 до 1:12

- Снижение влажности до 12–15% в процессе производства

Оптимизированные конфигурации матриц повышают прочность гранул для птицеводства на 23%, сохраняя при этом 98% питательной ценности, как показало исследование 2023 года, опубликованное в журнале Nature, посвящённое эффективности гранулирования. Для поддержки пищеварения температуру экструзии следует снизить до 90–100°C, чтобы предотвратить избыточное желатинирование крахмала

Растущий тренд: спрос на амфибийные машины для производства кормов с многоуровневой системой вывода

Рост интегрированных операций по выращиванию птицы и рыбы вынудил около двух третей производителей оборудования начать создавать модульные установки для производства кормов, способные обрабатывать два различных продукта одновременно. Последние версии на рынке оснащены взаимозаменяемыми матрицами, которые требуют около полминуты для переключения между ними, а также регулируемыми зонами пара и системами, отслеживающими плотность в реальном времени. На практике это означает, что одна машина может производить корм для рыбы, который держится на поверхности воды, потому что он легче (удельный вес около 0,4–0,6), и при этом выпускать более тяжелые гранулы для птиц, которые опускаются на дно (обычно 1,1–1,3 удельного веса). Для ферм, ведущих такие комбинированные операции, такая двойная функциональность снижает общие затраты на оборудование примерно на сорок процентов по сравнению с использованием полностью отдельных машин для каждого типа корма.

Влажное и сухое экструдирование: выбор правильной системы для комбинированного производства кормов

Сравнение влажных и сухих экструдеров по контролю влажности, текстуре и сохранению питательных веществ

Метод влажной экструзии работает лучше всего при уровне влажности от 25 до 35 процентов, когда пар вводится в процессе обработки. Это помогает правильно разложить крахмалы в составах кормов для рыб. Для производства кормов для птиц часто используют сухую экструзию. Этот процесс генерирует тепло за счет трения при работе с влажностью всего от 10 до 15 процентов, в результате чего получаются более тяжелые гранулы, которые лучше выдерживают обращение. Что касается сохранения питательных веществ, то влажные системы имеют преимущество — они сохраняют на девять процентных пунктов больше таких чувствительных витаминов, как С и В1. С другой стороны, сухие экструдеры экономят значительное количество энергии после производства, так как нет необходимости в дополнительных этапах сушки, что позволяет сократить общее потребление электроэнергии примерно на 18 процентов.

Преимущества влажной экструзии для производства кормов для аквакультуры и возможность ее применения в рационах птиц

Процесс влажного экструдирования обеспечивает правильное желатинирование около 85% крахмалов, что означает, что корм для рыб удерживается в воде не менее шести часов перед распадом. Некоторые компании также пытались адаптировать эти машины для производства кормов для птиц. Изменив настройку шнека и используя более тонкие матрицы, они могут получать гранулы неплохого качества. Но здесь есть подводный камень — потребление энергии увеличивается примерно на 12–15% по сравнению со стандартными установками. Однако недавнее испытание, проведенное в 2023 году, показало интересные результаты. Даже после модернизации эти машины демонстрировали довольно высокую эффективность — 94% коэффициент переработки корма. Однако эксплуатационные расходы в итоге оказались примерно на 20% выше, чем у традиционных птицеводческих мельниц. Это логично, учитывая все модификации, необходимые для работы влажных экструдеров вне их исходных проектных параметров.

Энергоэффективность и масштабируемость сухих экструдеров в малых и средних производствах комбикормов

По сравнению с традиционными мокрыми системами, сухие экструдеры фактически снижают потребление энергии примерно на 23% на тонну переработанного материала. Это делает их особенно подходящими для небольших производств, работающих в диапазоне от 50 до 200 килограммов в час. Факт того, что им требуется меньше влаги, позволяет фермерам обрабатывать небольшие партии и при этом получать гранулы хорошего качества. Однако особенно выделяется модульность этих сухих систем. Переход от производства плавающего корма для рыб к производству тонущего корма для птиц занимает всего около 90 минут. Для многих комплексных фермерских хозяйств в Азиатско-Тихоокеанском регионе такая гибкость имеет огромное значение. Почти три четверти таких хозяйств сообщают, что возможность быстрого перехода между различными типами кормов стала необходимой для их повседневной работы.

Сбалансировать первоначальные инвестиции и долгосрочную универсальность при выборе экструдера

Хотя их стоимость изначально примерно на 30–40% выше, большинство интегрированных ферм все же выбирают модульные машины для производства кормов, поскольку такие системы обеспечивают гибкость в будущем. Модели сухих экструдеров обычно окупаются примерно через 18 месяцев после установки, поскольку они потребляют меньше электроэнергии в процессе эксплуатации. Системы с влажным процессом требуют немного большего времени — от 28 до 32 месяцев до точки безубыточности, но то, чего они лишены в плане быстрого возврата инвестиций, компенсируется долговечностью, превышающей примерно на три года долговечность сухих систем. Руководителям ферм необходимо тщательно взвешивать этот компромисс при планировании операций. С одной стороны, требуется дополнительная мощность на 15–20% в качестве гарантийного запаса, но с другой стороны, есть финансовые выгоды от размещения всего оборудования под одной крышей, что обеспечивает более простое техническое обслуживание и совместное использование ресурсов в разных частях объекта.

Стратегический выбор машин для производства кормов для интегрированных птице-рыбных ферм

Оценка изменчивости сырья и его влияния на совместимость с оборудованием для производства кормов

Производство кормов для двух разных видов животных означает работу с различными ингредиентами — от легкого плавающего рыбной муки до тяжелых кукурузных гранул, при этом необходимо сохранять целостность и однородность гранул. Правильное оборудование должно уметь работать с широким диапазоном содержания крахмала. Корма для рыб, как правило, требуют около 18% крахмала, тогда как рационы для птиц — около 25%. Вот почему качественное оборудование оснащено регулируемыми степенями сжатия в диапазоне от 4:1 до 12:1. Также они имеют сменные матрицы, которые помогают поддерживать стабильность производимых гранул даже при работе с материалами, значительно различающимися по плотности. Эти настройки играют ключевую роль в обеспечении стабильного качества продукции на протяжении всего производственного процесса.

Соответствие масштабов производства гибкости оборудования: от домашних хозяйств до промышленных предприятий

Для небольших операций, перерабатывающих менее двух тонн в час, лучше всего подходят настольные экструдеры с ручным управлением. Как правило, более крупным фермам требуются полностью автоматизированные системы, которые могут осуществлять мониторинг питательных веществ в режиме реального времени. Недавно появились некоторые интересные гибридные установки, в которых один экструдер производит плавающие гранулы для корма для рыб, а затем оставшийся материал направляется через вторую линию сушки. Просто изменяя температурные настройки — около 120 градусов Цельсия для корма для рыб и около 90 градусов для крошкового корма для птиц, эта двухцелевая система значительно сокращает затраты на оборудование. Согласно исследованию, опубликованному в прошлом году в журнале Animal Nutrition Journal, такие комбинированные подходы могут сократить затраты примерно на 34 процента по сравнению с эксплуатацией полностью отдельных производственных линий для различных видов кормов.

Аналитические данные: 68% интегрированных ферм выбирают модульные системы оборудования для производства кормов (ФАО, 2022)

В настоящее время около 120 коммерческих птицеводческих и аквакультурных ферм по всему миру перешли на модульные системы. Реальное преимущество заключается в том, что фермеры могут переключаться между различными типами кормов примерно за полчаса. Кроме того, существуют специализированные порты для добавления специальных премиксов, а самое лучшее — это то, что энергетические системы работают на нескольких этапах обработки без дублирования. Организация Объединенных Наций по вопросам продовольствия и сельского хозяйства также сообщает об интересном факте. Их данные показывают, что такие модульные кормовые машины действительно снижают капитальные затраты на семнадцать долларов США на каждую произведенную метрическую тонну. Кроме того, сырье используется более эффективно — около 92%. Неудивительно, что все больше и больше хозяйств выбирают этот путь, учитывая как экономию затрат, так и масштабируемость в условиях смешанного животноводства.

Часто задаваемые вопросы

Что такое универсальная машина для производства кормов?

Машина для производства кормов двойного назначения предназначена для переработки кормов как для птицеводства, так и для рыбоводства с использованием одной универсальной системы, что помогает фермерам экономить на оборудовании и обеспечивает гибкость производства.

Как машины двойного назначения адаптируются к разным типам кормов?

Эти машины позволяют регулировать толщину матрицы, скорость шнека и подачу пара, обеспечивая быструю смену различных типов кормов без остановки производства.

Выгодны ли модульные машины для производства кормов?

Да, хотя их первоначальная стоимость может быть выше, модульные машины обычно окупаются за счет энергосбережения и универсальности, а интегрированные системы со временем снижают первоначальные расходы.

В чем разница между влажной и сухой экструзией?

При влажной экструзии используется высокое содержание влаги и подача пара, в основном для производства кормов для аквакультуры, тогда как при сухой экструзии тепло генерируется за счет трения при меньшем содержании влаги, что часто предпочтительнее для производства кормов для птиц из-за энергосбережения.

Содержание

- Основные характеристики машин для производства комбикормов двойного назначения для птицеводства и аквакультуры

-

Технология экструзии: адаптация экструдеров для производства кормов для рыб под рационы птиц

- Как экструдеры для производства кормов для рыбы обеспечивают высокую желатинизацию и водную стабильность

- Регулировка температуры, давления и влажности для оптимального выхода кормов для птиц

- Пример из практики: одновременное производство кормов для двух видов животных на одной экструзионной линии

- Стоимость против гибкости: лучше ли универсальные экструдеры, чем специализированные установки?

- Экструдеры для производства плавающего рыбного корма: могут ли они выпускать качественные гранулы для птицеводства?

-

Влажное и сухое экструдирование: выбор правильной системы для комбинированного производства кормов

- Сравнение влажных и сухих экструдеров по контролю влажности, текстуре и сохранению питательных веществ

- Преимущества влажной экструзии для производства кормов для аквакультуры и возможность ее применения в рационах птиц

- Энергоэффективность и масштабируемость сухих экструдеров в малых и средних производствах комбикормов

- Сбалансировать первоначальные инвестиции и долгосрочную универсальность при выборе экструдера

-

Стратегический выбор машин для производства кормов для интегрированных птице-рыбных ферм

- Оценка изменчивости сырья и его влияния на совместимость с оборудованием для производства кормов

- Соответствие масштабов производства гибкости оборудования: от домашних хозяйств до промышленных предприятий

- Аналитические данные: 68% интегрированных ферм выбирают модульные системы оборудования для производства кормов (ФАО, 2022)

- Часто задаваемые вопросы