إنتاجية عالية وتدفق مستمر للمواد

سعة الإنتاجية للمصاعد الدلوية تعظم كفاءة خطوط الأعلاف

تبلغ سعة المصاعد الدلوية الحديثة أكثر من 300 طن/ساعة في معالجة العلف، مما يتيح دورات إنتاج أسرع بنسبة 20–25٪ مقارنةً بطرق النقل البديلة، وفقًا لدراسة عام 2023 حول مناولة المواد. وتنبع هذه الكفاءة من الدلاء المتزامنة التي تعمل بسرعة تتراوح بين 1.5 و4 م/ث، وبسعات فردية تتراوح بين 0.5 و1,500 لتر.

تطبيقات المصاعد الدلوية المستمرة تضمن تدفقًا مستمرًا للمواد

توفر المصاعد الدلوية ذات التفريغ الطردي تدفقًا غير منقطع مع دقة ±2%، وهو أمر ضروري للعمليات التالية مثل التحبيل والخلط. وتشير البيانات المستمدة من 42 مصنعًا للأعلاف إلى أن التشغيل المستمر يقلل من وقت التوقف بنسبة 60% مع الحفاظ على توافر تشغيلي يزيد عن 99%.

قدرات مناولة المواد تدعم عمليات الأعلاف عالية الحجم

| فئة السعة | التطبيق النموذجي | استهلاك الطاقة (كيلوواط ساعة/طن) |

|---|---|---|

| <100 طن/ساعة | أعلاف متخصصة | 0.8–1.2 |

| 100–300 طن/ساعة | دواجن تجارية | 0.6–0.9 |

| >300 طن/ساعة | سلع جملة | 0.4–0.7 |

دراسة حالة: تحسين الإنتاجية في مصنع أعلاف الدواجن باستخدام المصاعد الدلوية

رفع أحد مصانع الأعلاف في وسط الغرب الأمريكي إنتاجه السنوي بنسبة 37٪—من 82,000 إلى 112,400 طن—بعد استبدال أنظمة النقل الهوائية بسلالم دلوية مزدوجة بسعة 250 طن في الساعة. وقد حقق هذا التعديل البالغ تكلفته 1.2 مليون دولار عائدًا على الاستثمار خلال 14 شهرًا بفضل خفض تكاليف الطاقة بنسبة 30٪ وزيادة سرعة خطوط الإنتاج بنسبة 22٪.

الاتجاه نحو استخدام سلالم دلوية ذات سعة أكبر في مصانع الأعلاف الحديثة

تشير أحدث الاستطلاعات إلى أن 68٪ من مشاريع مصانع الأعلاف الجديدة تُحدد حاليًا سلالم دلوية بسعة 400 طن في الساعة، مقارنةً بـ 42٪ في عام 2018. ويتماشى هذا التحول مع بيانات وزارة الزراعة الأمريكية (USDA) التي تُظهر زيادة متوسطها 31٪ في إنتاج الأعلاف لكل منشأة منذ عام 2020.

الكفاءة الطاقوية مقارنة بأنظمة النقل الهوائية

الكفاءة الطاقوية مقارنة بالأنظمة الهوائية تقلل من تكاليف التشغيل

عندما يتعلق الأمر بنقل المواد رأسيًا، فإن الرافعات الدلوية تستخدم في الواقع طاقة أقل بنسبة تتراوح بين 30 إلى 50 بالمئة مقارنةً بأنظمة الضغط القديمة. وهذا يعني توفيرًا حقيقيًا في فواتير الكهرباء على المدى الطويل. عادةً ما تستهلك الأنظمة الهوائية حوالي 2.1 إلى 3.4 كيلوواط ساعة لكل طن لأنها تحتاج إلى الكثير من الهواء المضغوط، في حين أن الرافعات الدلوية أكثر كفاءة بكثير، حيث تستهلك فقط 0.8 إلى 1.2 كيلوواط ساعة لكل طن وفقًا لبعض التقارير الصناعية التي اطلعت عليها. خذ على سبيل المثال مطحنة أعلاف نموذجية تعالج 50 طنًا كل ساعة. الفرق بين هاتين الطريقتين يتراكم بسرعة، مما يؤدي إلى وفورات سنوية قد تتجاوز بسهولة الثمانية والخمسين ألف دولار سنويًا للعمليات التي تعمل باستمرار طوال الموسم.

انخفاض استهلاك الطاقة بسبب النقل الميكانيكي الرأسي في الرافعات الدلوية

تم تصميم الرافعات الدلوية ميكانيكيًا لمنع تسرب الهواء وتلك المشكلات المزعجة في الضواغط التي تؤرق الأنظمة الهوائية. عند تفريغ المواد، تستفيد هذه الأنظمة فعليًا من الجاذبية لصالحها، مما يقلل من العبء الواقع على المحرك. وأظهرت اختبارات العام الماضي نتائج مثيرة للإعجاب أيضًا. حيث تصل كفاءة انتقال الطاقة إلى حوالي 82٪، مقارنة بـ 54٪ فقط للأنظمة الهوائية عند نقل دقيق الذرة إلى الصوامع العالية التي تبلغ ارتفاعاتها 25 مترًا. ولهذا يُفهم سبب انتقال العديد من العمليات إليها في السنوات الأخيرة.

مفارقة الصناعة: عندما تُختار الأنظمة الهوائية رغم استهلاكها العالي للطاقة

على الرغم من أن تكاليفها أعلى بنحو 60 بالمئة من حيث المصروفات الطاقية، فقد اعتمدت ربع مصانع الأعلاف تقريبًا ناقلات هوائية العام الماضي. يفعل معظم الناس ذلك بسبب تمسكهم بأفكار قديمة حول التحكم في الغبار والقدرة على التشغيل المرِن. لا سيما في الأماكن التي تتعامل مع مساحيق ناعمة جدًا بأقطار أقل من 100 ميكرون، حيث يعتقد المشغلون أن الأنظمة الهوائية تعمل بشكل أفضل مع هذه المواد، لكن كثيرين منهم لا يدركون أن سلالم الدلاء الحديثة تأتي الآن بسلسلات مغلقة وميزات تفريغ دقيقة تُوازي فعليًا أداء الأنظمة الهوائية. ولقد اختفى الفرق بين الخيارين إلى حد كبير بفضل التحسينات الحديثة في تقنية السلالم الرافعة.

التعامل اللطيف للحفاظ على جودة العلف

التعامل اللطيف مع المواد الهشة يحافظ على سلامة الحبيبات

تساعد الرافعات الدلوية في الحفاظ على سلامة الكريات لأنها تحتفظ فعليًا بالمادة أثناء تحركها رأسيًا، مما يعني تجنب التصادمات الشديدة التي نراها في الأنظمة الهوائية. بالنسبة لمواد مثل علف فول الصويا أو الكريات المعبأة بفيتامينات إضافية، فإن حتى الشقوق الصغيرة تُعدّ ذات أهمية كبيرة. وعندما تتعرض أكثر من 2٪ من الكريات للكسر، يبدأ الملف الغذائي الكلي في التدهور وفقًا لما ذكره مجلة Feed Tech Journal العام الماضي. وبضبط الرافعات الدلوية بشكل صحيح، تنخفض مشكلة التصادم بنسبة تتراوح بين 40 إلى 60 بالمئة مقارنةً بالسماح للمواد بالسقوط بحرية في الصناديق. ومن هنا يتضح سبب اهتمام مصنعي العلف البالغ بأداء هذه الجزئية بدقة في عملياتهم.

تؤثر أنماط الأدلة وطرق التفريغ على تدهور المواد

تُقلل أنظمة التفريغ الطرد المركزي من التآكل باستخدام قوة دورانية مضبوطة، في حين تضمن التصاميم المستمرة تدفقًا مستمرًا بأدنى حد من التسرب. وتُقلل دلاء البولي إيثيلين ذات الحواف المستديرة - التي اعتمدتها الآن شركات تصنيع رائدة على نطاق واسع - كشط الجسيمات بنسبة 30٪ مقارنة بالدلاء المعدنية التقليدية.

نقطة بيانات: انخفاض بنسبة 30٪ في توليد المسحوق الدقيق مع رافعات الدلاء ذات التفريغ الطردي المركزي

أظهرت دراسة أجريت في عام 2023 في 14 مطحنة أعلاف أن رافعات الدلاء ذات التفريغ الطردي المركزي أنتجت فقط 1.2٪ من المسحوق الدقيق، مقارنة بـ 1.7٪ في النماذج المستمرة - أي تحسن بنسبة 30٪ في حفظ المنتج. كما قللت تصاميمها المغلقة من مخاطر التلوث المتبادل بنسبة 22٪ مقارنة بأنظمة النقل المفتوحة.

تحليل الجدل: المقايضات بين السرعة والأضرار بالمادة في تشغيل رافعات الدلاء

عندما تزداد سرعة الحزام بين 1.5 و2.5 متر في الثانية، فإن الإنتاج يزداد بالتأكيد، ولكن أيضًا تزداد القوة التي تتصادم بها الجسيمات بنسبة تصل إلى 18٪ تقريبًا في كل مرة تزداد فيها السرعة بنصف متر في الثانية. سيتسامح العديد من مديري المصانع مع زيادة إضافية تتراوح بين 0.5 و1 بالمئة من المواد الدقيقة فقط للحصول على هذا الناتج الإضافي عبر النظام. لكن آخرين يتمسكون بدقة بمعايير الجودة ولن يسمحوا بتشغيل الأحزمة بأكثر من 1.2 م/ث أبدًا بغض النظر عن الظروف. إن إيجاد النقطة المثالية يعتمد فعليًا على مدى هشاشة المكونات وعلى المواصفات الدقيقة المطلوبة للمنتج النهائي. وقد تعلمت بعض المنشآت هذه الدرس بصعوبة بعد أن تسببت في تلف مواد قيّمة أثناء عمليات المعالجة.

نقل رأسي لتوفير المساحة لأنظمة مطاحن مدمجة

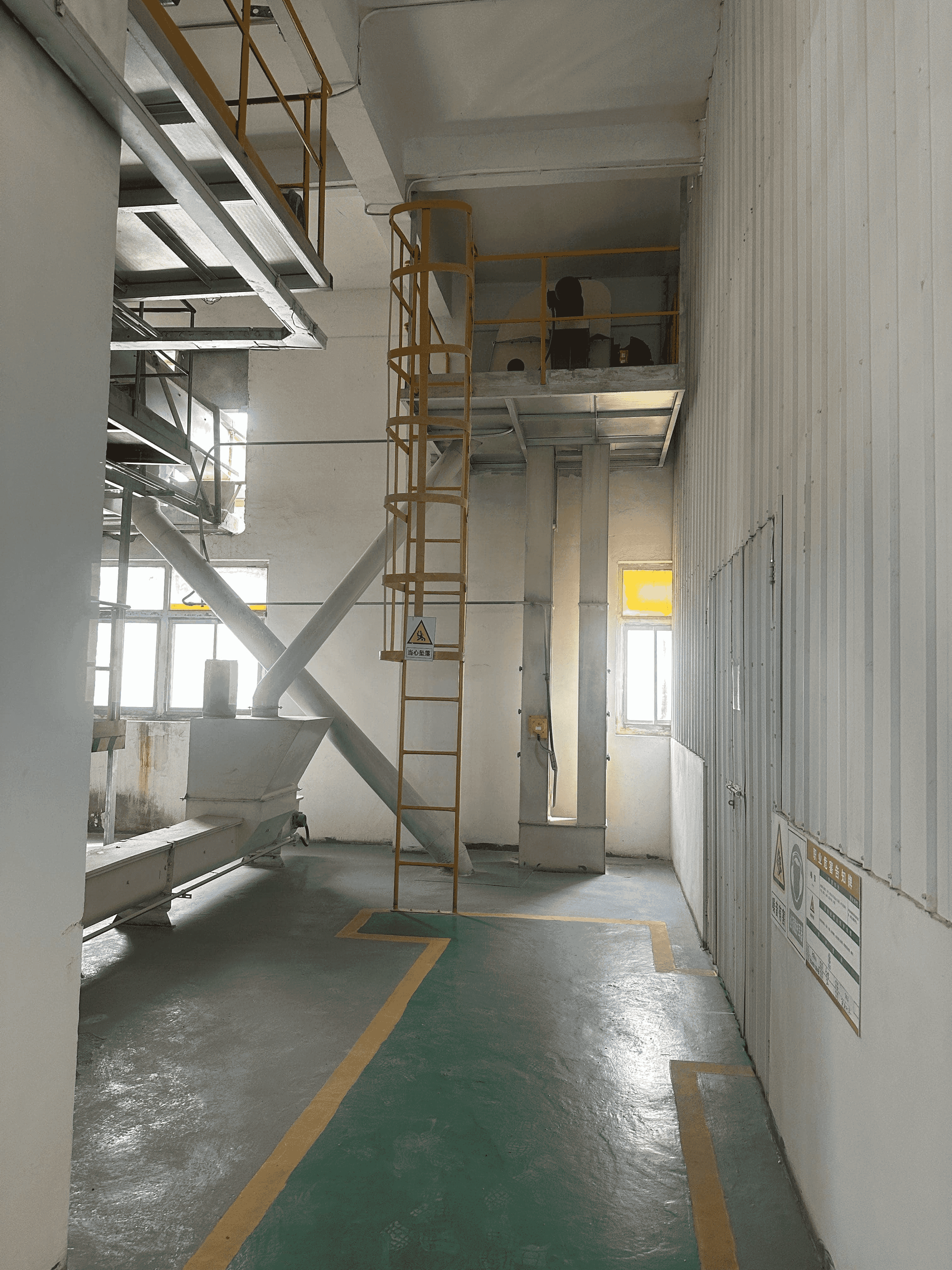

النقل الرأسي في الرافعات الدلوية يُحسّن استغلال المساحة

يمكن للحركة الرأسية للمواد من خلال رافعات الدلاء أن تقلل من متطلبات مساحة الأرضية بنسبة تتراوح بين 40 إلى 60 في المئة بالمقارنة مع الأنظمة التقليدية الحزامية الأفقية، وهو ما يلاحظه خبراء الصناعة مؤخرًا. يمكن لهذه التركيبات الحديثة أن تصل فعليًا إلى ارتفاعات تزيد على 30 مترًا مع استهلاك أقل من 25 كيلوواط من الطاقة، مما يجعلها ذات قيمة كبيرة جدًا للمصنّعين الموجودين في المدن حيث تبلغ أسعار العقارات حوالي 28٪ أكثر مما هي عليه في المناطق الريفية وفقًا لبيانات مسح مرافق الزراعة للعام الماضي. ما يجعل هذه الأنظمة مفيدة جدًا لا يقتصر فقط على تصميمها المدمج، بل أيضًا على قدرتها على إبقاء كل شيء محصورًا أثناء النقل. إذ يمنع نظام الإغلاق تسرب المواد، ما يعني أنه يمكن للمشغلين تركيب هذه الآلات بجانب المعدات الأخرى دون القلق من حدوث فوضى تتدخل بين خطوات المعالجة المختلفة.

ملاءمة المواد لرافعات الدلاء في المصانع متعددة المستويات

تنقل الرافعات الدلوية العمودية مكونات العلف المختلفة بثقة — من الكرات الهشة إلى المعادن الكاشطة — عبر مستويات متعددة دون التأثير على تدفق المواد. تُظهر البيانات التشغيلية نسبة احتفاظ بالمواد تبلغ 98% في المرافق المكونة من أربع طوابق باستخدام نماذج التفريغ الطردي، وهي نسبة تفوق بكثير نسبة احتفاظ الأنظمة الهوائية التي تبلغ 84%. تتيح هذه التكاملية الرأسية للمطاحن أن:

- تضع استقبال المواد الخام عند مستوى الأرض

- تحدد مواقع الطحن والخلط في الطوابق الوسيطة (الميزانين)

- تخزن المنتجات النهائية في الصوامع العلوية

يقلل هذا التصميم أطوال الناقلات بين العمليات بنسبة 70% مقارنةً بالتصاميم ذات المستوى الواحد، في حين يدعم البناء الوحدات توسع السعة في المستقبل دون الحاجة إلى تغييرات هيكلية.

انخفاض انبعاث الغبار وتكوين الجزيئات الدقيقة يحسن السلامة وجودة المنتج

يتم تقليل تكوين الغبار والجزيئات الدقيقة إلى الحد الأدنى في أنظمة الرافعات الدلوية المغلقة

تقلل رافعات الدلاء المغلقة انبعاثات الجسيمات بنسبة 40–60٪ مقارنةً بنظم النقل المفتوحة. ويمنع التصميم المختوم حدوث التسرب ويوصل الغبار المتبقي إلى نقاط ترشيح مدمجة، مما يحافظ على اتساق المكونات ويقلل من مخاطر التلوث، وهو أمر بالغ الأهمية للحفاظ على الدقة الغذائية وتجنب عمليات الاسترجاع المكلفة.

تحسين جودة الهواء وتقليل مخاطر الانفجار في معالجة العلف

تأتي رافعات الدلاء الحديثة مزودة بخصائص متوافقة مع معايير NFPA تعالج مخاطر الغبار القابل للاشتعال، بما في ذلك أنظمة تفريغ الانفجار المناسبة والأجزاء التوصيلية المنتشرة في جميع أنحاء التصميم. هذه التدابير الأمنية مهمة جدًا للعمليات التي تتعامل مع مواد تشتعل بسهولة، مثل الكرات المغلفة بالدهون أو مساحيق الفيتامينات. وعندما ينخفض حجم الجسيمات إلى أقل من 500 ميكرون، تصبح الأمور شديدة الخطورة من حيث احتمالات الانفجار. وفائدة أخرى تستحق الذكر هي أن التصميم الرأسي يحافظ على فصل المناطق المختلفة، مما يساعد على منع مشكلات التلوث، كما يقي العاملين من استنشاق الجسيمات الصغيرة العالقة في الهواء والتي قد تسبب مشكلات صحية على المدى الطويل.

الأسئلة الشائعة

ما سعة الإنتاج لرافعات الدلاء الحديثة؟

يمكن لرافعات الدلاء الحديثة تحقيق سعات إنتاج تتجاوز 300 طن في الساعة، مما يسهل دورة إنتاج أسرع مقارنةً بطرق النقل البديلة.

كيف تسهم رافعات الدلاء في الكفاءة الطاقوية في معالجة الأعلاف؟

تستخدم الرافعات الدلوية طاقة أقل بنسبة تتراوح بين 30 إلى 50 في المئة مقارنةً بالأنظمة الهوائية، مما يؤدي إلى وفورات كبيرة في فواتير الكهرباء على المدى الطويل بفضل نظام النقل العمودي الميكانيكي ونظام التفريغ القائم على الجاذبية.

ما هي الاحتياطات المتخذة لمنع تلف المواد في الرافعات الدلوية؟

تقلل الرافعات الدلوية من التآكل عن طريق استخدام أنظمة تفريغ طرد مركزي وأدوات دلوية من البولي إيثيلين ذات حواف مستديرة لضمان التعامل بلطف مع المواد الهشة.

لماذا لا يزال بعض المرافق يختارون الأنظمة الهوائية على الرغم من استهلاكها العالي للطاقة؟

يختار ربع مصانع الأعلاف تقريبًا الأنظمة الهوائية لما تُعتبر له من مزايا في التحكم بالغبار والتشغيل المرِن، خاصةً بالنسبة للمساحيق الناعمة جدًا التي تقل عن 100 ميكرون.

جدول المحتويات

-

إنتاجية عالية وتدفق مستمر للمواد

- سعة الإنتاجية للمصاعد الدلوية تعظم كفاءة خطوط الأعلاف

- تطبيقات المصاعد الدلوية المستمرة تضمن تدفقًا مستمرًا للمواد

- قدرات مناولة المواد تدعم عمليات الأعلاف عالية الحجم

- دراسة حالة: تحسين الإنتاجية في مصنع أعلاف الدواجن باستخدام المصاعد الدلوية

- الاتجاه نحو استخدام سلالم دلوية ذات سعة أكبر في مصانع الأعلاف الحديثة

- الكفاءة الطاقوية مقارنة بأنظمة النقل الهوائية

- التعامل اللطيف للحفاظ على جودة العلف

- نقل رأسي لتوفير المساحة لأنظمة مطاحن مدمجة

- انخفاض انبعاث الغبار وتكوين الجزيئات الدقيقة يحسن السلامة وجودة المنتج

- الأسئلة الشائعة