Alta capacità produttiva e flusso continuo di materiale

La capacità di attraversamento degli elevatori a tazze massimizza l'efficienza della linea di produzione mangimi

Gli elevatori a tazze moderni raggiungono capacità di attraversamento superiori a 300 tonnellate/ora nel processo di alimentazione, consentendo cicli produttivi del 20-25% più rapidi rispetto ai metodi alternativi di trasporto, secondo uno studio del 2023 sulla movimentazione materiali. Questa efficienza deriva da tazze sincronizzate che operano a velocità comprese tra 1,5 e 4 m/s, con capacità individuali che variano da 0,5 a 1.500 litri.

Le applicazioni dei elevatori a tazze continue garantiscono un flusso costante di materiale

Gli elevatori a tazze con scarico centrifugo forniscono un flusso ininterrotto con una costanza del ±2%, essenziale per processi successivi come la pellettatura e il mescolamento. I dati provenienti da 42 impianti per mangimi mostrano che questo funzionamento continuo riduce l'arresto macchina del 60% mantenendo una disponibilità operativa superiore al 99%.

Le capacità di movimentazione materiale supportano operazioni di alimentazione ad alto volume

| Livello di capacità | Applicazione tipica | Consumo energetico (kWh/tonnellata) |

|---|---|---|

| <100 t/h | Mangimi specializzati | 0.8–1.2 |

| 100–300 t/h | Volo da cortile commerciale | 0.6–0.9 |

| >300 t/h | Materie prime in massa | 0.4–0.7 |

Caso di studio: Miglioramento della produttività in un impianto per mangimi avicoli mediante l'uso di elevatori a tazze

Un produttore di mangimi del Midwest ha aumentato la produzione annua del 37%—da 82.000 a 112.400 tonnellate—sostituendo i trasportatori pneumatici con due elevatori a secchi da 250 t/h ciascuno. Il retrofit da 1,2 milioni di dollari ha raggiunto un ROI in 14 mesi grazie a costi energetici inferiori del 30% e velocità delle linee più elevate del 22%.

Tendenza verso elevatori a secchi di maggiore capacità nei moderni impianti di mangimi

Indagini recenti indicano che il 68% dei nuovi progetti di impianti di mangimi specifica attualmente elevatori a secchi con capacità di 400 t/h, rispetto al 42% del 2018. Questo cambiamento è in linea con i dati USDA che mostrano un aumento medio del 31% nella produzione di mangime per struttura dal 2020.

Efficienza energetica rispetto ai sistemi di convogliamento pneumatico

L'efficienza energetica rispetto ai sistemi pneumatici riduce i costi operativi

Per il trasporto verticale di materiali, gli elevatori a tazze consumano effettivamente dal 30 al 50 percento in meno di energia rispetto ai vecchi sistemi pneumatici. Ciò si traduce in un risparmio concreto sulle bollette elettriche nel tempo. I sistemi pneumatici di solito consumano circa 2,1-3,4 chilowattora per tonnellata a causa della necessità di aria compressa, mentre gli elevatori a tazze sono molto più efficienti, con soli 0,8-1,2 kWh per tonnellata, secondo alcune relazioni del settore che ho consultato. Prendiamo ad esempio un tipico mulino per mangimi che lavora 50 tonnellate ogni ora. La differenza tra questi due metodi si accumula rapidamente, portando a risparmi annuali che possono superare agevolmente i cinquantottomila dollari all'anno per impianti che operano in modo costante durante la stagione.

Basso Consumo Energetico Grazie al Trasporto Meccanico Verticale negli Elevatori a Tazze

I elevatori a tazze sono progettati meccanicamente per evitare perdite d'aria e quei fastidiosi problemi del compressore che affliggono i sistemi pneumatici. Durante lo scarico dei materiali, questi sistemi sfruttano effettivamente la forza di gravità a loro vantaggio, riducendo così lo sforzo richiesto al motore. Anche i test dell'anno scorso hanno mostrato un risultato piuttosto impressionante: l'efficienza del trasferimento energetico raggiunge circa l'82%, contro soltanto il 54% dei sistemi pneumatici nel trasporto di farina di mais verso silos alti fino a 25 metri. È chiaro perché negli ultimi anni così tante aziende abbiano effettuato il passaggio.

Paradosso industriale: quando si scelgono sistemi pneumatici nonostante un consumo energetico maggiore

Anche se comportano costi energetici circa il 60 percento più elevati, circa un quarto dei mulini per mangimi ha comunque scelto i trasportatori pneumatici lo scorso anno. La maggior parte delle persone lo fa a causa di vecchie convinzioni riguardo al controllo della polvere e alla flessibilità operativa. Questa mentalità persiste particolarmente in ambienti che trattano polveri finissime sotto i 100 micron. Gli operatori ritengono che i sistemi pneumatici siano più adatti per questi materiali, ma molti non si rendono conto che i moderni elevatori a tazze sono ora dotati di catene sigillate e sistemi di scarico precisi, che offrono prestazioni paragonabili a quelle dei sistemi pneumatici. Il divario tra queste due opzioni è praticamente scomparso grazie ai recenti miglioramenti nella tecnologia degli elevatori.

Manipolazione delicata per preservare la qualità del mangime

Manipolazione delicata dei materiali fragili per preservare l'integrità dei pellet

Gli elevatori a tazze contribuiscono a mantenere i pellet integri perché effettivamente trattengono il materiale durante il movimento verticale, evitando così gli impatti violenti tipici dei sistemi pneumatici. Per prodotti come farina di soia o pellet arricchiti con vitamine aggiuntive, anche piccole crepe sono molto importanti. Quando più del 2% dei pellet si rompe, l'intero profilo nutrizionale inizia a risentirne, secondo quanto riportato da Feed Tech Journal lo scorso anno. Installando correttamente gli elevatori a tazze, i problemi da collisione si riducono del 40-60% rispetto al semplice scarico libero nei silos. È chiaro quindi perché i produttori di mangimi prestino particolare attenzione a ottimizzare questa parte dell'operazione.

Lo stile delle tazze e i metodi di scarico influenzano la degradazione del materiale

I sistemi di scarico centrifugo minimizzano l'abrasione utilizzando una forza rotazionale controllata, mentre i modelli a flusso continuo garantiscono un flusso costante con il minimo trabocco. I secchi in polietilene con bordi arrotondati, ormai ampiamente adottati dai principali produttori, riducono la trattenzione di particelle del 30% rispetto ai tradizionali secchi metallici.

Dato: Riduzione del 30% nella Generazione di Frazioni Fini con Elevatori a Secchi a Scarico Centrifugo

Uno studio del 2023 condotto su 14 mulini per mangimi ha rilevato che gli elevatori a scarico centrifugo generavano solo l'1,2% di frazioni fini, contro l'1,7% dei modelli continui, con un miglioramento del 30% nella conservazione del prodotto. Il loro design chiuso ha inoltre ridotto i rischi di contaminazione incrociata del 22% rispetto ai trasportatori aperti.

Analisi della Controversia: Compromessi tra Velocità e Danni al Materiale nel Funzionamento degli Elevatori a Secchi

Quando la velocità delle cinghie aumenta tra 1,5 e 2,5 metri al secondo, la produzione aumenta sicuramente, ma anche la forza con cui le particelle si urtano aumenta di circa il 18% ogni volta che la velocità cresce di mezzo metro al secondo. Molti responsabili di impianto accettano volentieri un 0,5-1 percento in più di materiale fine pur di ottenere una maggiore resa dal sistema. Altri invece rispettano rigidamente gli standard qualitativi e non permettono alle cinghie di superare i 1,2 m/s, indipendentemente dalle circostanze. Individuare il punto ottimale dipende davvero dalla delicatezza degli ingredienti e dalle specifiche esatte del prodotto finito da rispettare. Alcune strutture hanno imparato questa lezione a proprie spese, dopo aver rovinato materiali preziosi durante le fasi di lavorazione.

Trasporto verticale salva-spazio per layout compatti dei mulini

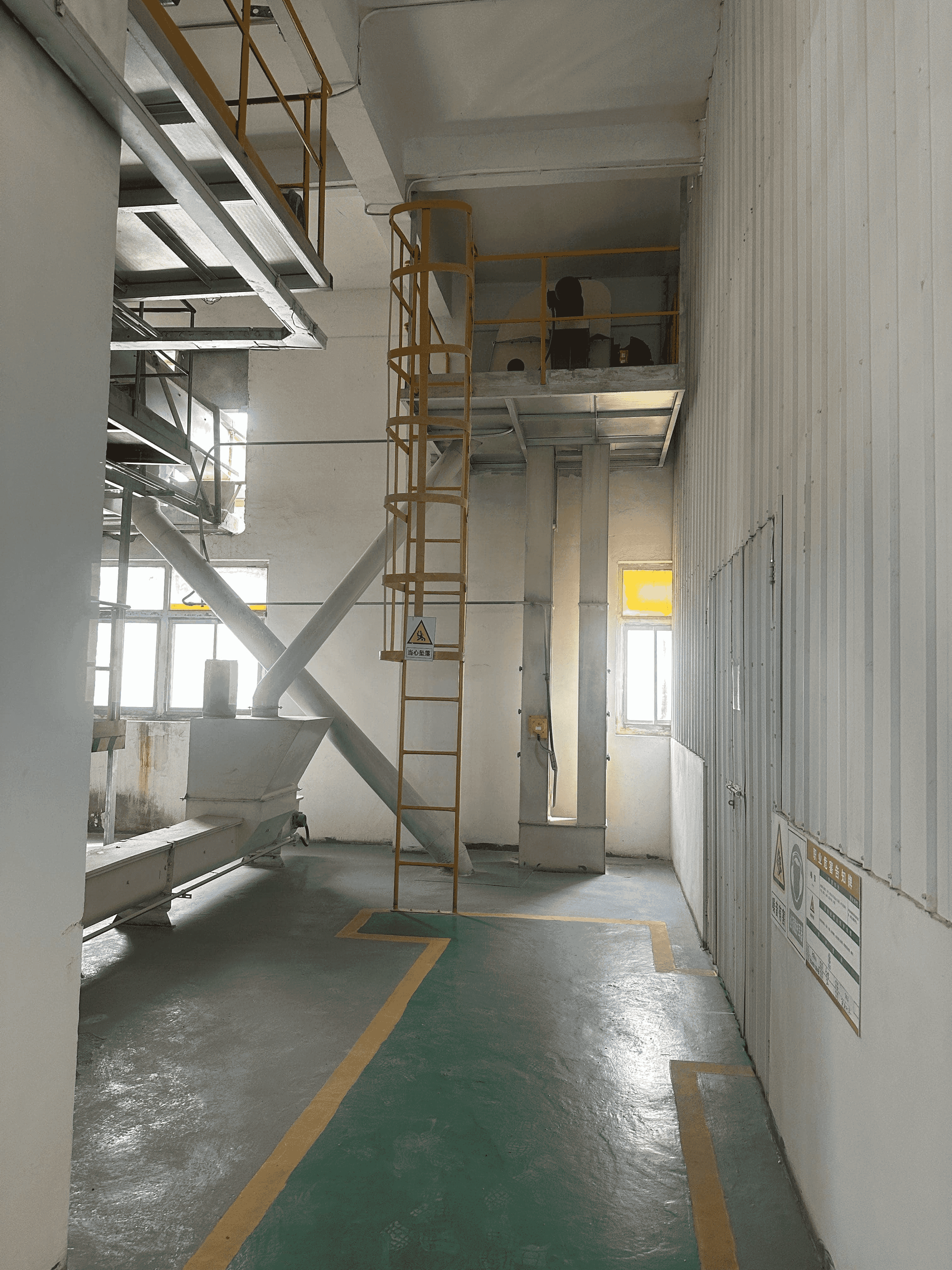

Il trasporto verticale nei elevatori a tazze ottimizza l'utilizzo dello spazio

Il movimento verticale dei materiali attraverso elevatori a tazze può ridurre i requisiti di spazio in pianta di circa il 40-60 percento rispetto ai tradizionali sistemi a nastro orizzontali, un aspetto che esperti del settore hanno sottolineato recentemente. Queste installazioni moderne possono raggiungere altezze superiori ai 30 metri consumando meno di 25 chilowatt di potenza, risultando particolarmente vantaggiose per i produttori situati in aree urbane dove i prezzi immobiliari sono circa il 28% più alti rispetto alle zone rurali, secondo i dati dell'indagine annuale sulle strutture agricole dello scorso anno. Ciò che rende questi sistemi così utili non è soltanto il design compatto, ma anche la capacità di mantenere tutto contenuto durante il trasporto. Il sistema di tenuta evita la fuoriuscita di materiale, consentendo agli operatori di installare queste macchine direttamente accanto ad altre attrezzature senza preoccuparsi di disordini tra una fase e l'altra del processo produttivo.

Adattabilità dei Materiali per Elevatori a Tazze negli Impianti di Lavorazione Multilivello

Gli elevatori verticali a tazze trasportano in modo affidabile diversi ingredienti per mangimi, da pellet fragili a minerali abrasivi, attraverso più livelli senza compromettere il flusso. I dati operativi mostrano una ritenzione del materiale del 98% negli impianti di quattro piani che utilizzano modelli con scarico centrifugo, superando ampiamente il tasso di ritenzione dell'84% dei sistemi pneumatici. Questa integrazione verticale consente ai mulini di:

- Posizionare l'ingresso delle materie prime al piano terra

- Collocare la macinazione e il mescolamento nei piani intermedi

- Conservare i prodotti finiti in silos sopraelevati

Questa disposizione riduce del 70% la lunghezza dei trasportatori tra i processi rispetto ai progetti su un singolo livello, mentre la costruzione modulare supporta l'ampliamento futuro della capacità senza modifiche strutturali.

Bassa produzione di polveri e fini migliora la sicurezza e la qualità del prodotto

La produzione di polveri e fini è ridotta al minimo nei sistemi elevatori a tazze chiusi

Gli elevatori a tazze chiusi riducono le emissioni di particolato del 40-60% rispetto ai sistemi di trasporto aperti. La progettazione sigillata impedisce perdite e convoglia la polvere residua verso punti di filtrazione integrati, preservando la consistenza degli ingredienti e riducendo i rischi di contaminazione, elemento fondamentale per mantenere l'accuratezza nutrizionale ed evitare costosi richiami.

Miglioramento della qualità dell'aria e riduzione dei rischi di esplosione nella lavorazione dei mangimi

Gli elevatori a tazze odierne sono dotati di caratteristiche conformi alle norme NFPA che affrontano i rischi legati alla polvere combustibile, inclusi adeguati sistemi di sfogo delle esplosioni e componenti conduttivi distribuiti in tutta la struttura. Queste misure di sicurezza sono molto importanti per le operazioni che trattano materiali facilmente infiammabili, come pellet rivestiti di grasso o polveri vitaminiche. Quando la dimensione delle particelle scende al di sotto dei 500 micron, il rischio di esplosioni diventa particolarmente elevato. Un altro vantaggio degno di nota è che la configurazione verticale mantiene separate diverse aree, contribuendo a prevenire problemi di contaminazione e proteggendo nel contempo gli operatori dall'inalazione di piccole particelle sospese nell'aria che possono causare problemi di salute nel tempo.

Domande Frequenti

Qual è la capacità di throughput degli elevatori a tazze moderni?

Gli elevatori a tazze moderni possono raggiungere capacità di throughput superiori a 300 tonnellate all'ora, consentendo cicli di produzione più rapidi rispetto ad altri metodi di trasporto.

In che modo gli elevatori a tazze contribuiscono all'efficienza energetica nella lavorazione dei mangimi?

Gli elevatori a tazze utilizzano dal 30 al 50 percento in meno di energia rispetto ai sistemi pneumatici, consentendo nel tempo significativi risparmi sulle bollette elettriche grazie al loro sistema meccanico di sollevamento verticale e allo scarico basato sulla forza di gravità.

Quali precauzioni vengono adottate per prevenire i danni ai materiali negli elevatori a tazze?

Gli elevatori a tazze riducono al minimo il contatto abrasivo utilizzando sistemi di scarico centrifugo e tazze in polietilene con bordi arrotondati, garantendo una movimentazione delicata dei materiali fragili.

Perché alcune strutture scelgono comunque i sistemi pneumatici nonostante il loro maggiore consumo energetico?

Circa un quarto dei mulini per mangimi opta per sistemi pneumatici a causa dei vantaggi percepiti nel controllo della polvere e nella flessibilità operativa, in particolare per polveri molto fini al di sotto dei 100 micron.

Indice

-

Alta capacità produttiva e flusso continuo di materiale

- La capacità di attraversamento degli elevatori a tazze massimizza l'efficienza della linea di produzione mangimi

- Le applicazioni dei elevatori a tazze continue garantiscono un flusso costante di materiale

- Le capacità di movimentazione materiale supportano operazioni di alimentazione ad alto volume

- Caso di studio: Miglioramento della produttività in un impianto per mangimi avicoli mediante l'uso di elevatori a tazze

- Tendenza verso elevatori a secchi di maggiore capacità nei moderni impianti di mangimi

- Efficienza energetica rispetto ai sistemi di convogliamento pneumatico

-

Manipolazione delicata per preservare la qualità del mangime

- Manipolazione delicata dei materiali fragili per preservare l'integrità dei pellet

- Lo stile delle tazze e i metodi di scarico influenzano la degradazione del materiale

- Dato: Riduzione del 30% nella Generazione di Frazioni Fini con Elevatori a Secchi a Scarico Centrifugo

- Analisi della Controversia: Compromessi tra Velocità e Danni al Materiale nel Funzionamento degli Elevatori a Secchi

- Trasporto verticale salva-spazio per layout compatti dei mulini

- Bassa produzione di polveri e fini migliora la sicurezza e la qualità del prodotto

-

Domande Frequenti

- Qual è la capacità di throughput degli elevatori a tazze moderni?

- In che modo gli elevatori a tazze contribuiscono all'efficienza energetica nella lavorazione dei mangimi?

- Quali precauzioni vengono adottate per prevenire i danni ai materiali negli elevatori a tazze?

- Perché alcune strutture scelgono comunque i sistemi pneumatici nonostante il loro maggiore consumo energetico?