Yüksek Üretkenlik ve Sürekli Malzeme Akışı

Kovalı Elevatorlerin Üretkenlik Kapasitesi Yem Hattı Verimliliğini Maksimize Eder

Güncel kovalı elevatorler, 2023 yılı malzeme taşıma çalışmasına göre, yem işlemede saatte 300 tondan fazla taşıma kapasitesine ulaşarak alternatif taşıma yöntemlerine kıyasla üretim döngülerini %20-25 daha hızlı hale getirmektedir. Bu verimlilik, bireysel kapasiteleri 0,5 ile 1.500 litre arasında değişen ve 1,5–4 m/s hızda senkronize çalışan kovalardan kaynaklanmaktadır.

Sürekli Kovalı Elevatör Uygulamaları, Malzeme Akışının Sürekli Olmasını Sağlar

Santrifüj boşaltmalı kovalı elevatörler, peletleme ve karıştırma gibi sonraki süreçler için gerekli olan %±2'lik tutarlılıkla kesintisiz akış sağlar. 42 yem fabrikasından alınan veriler, bu sürekli çalışmanın durma süresini %60 oranında azaltırken, işletme kullanılabilirliğini %99'un üzerinde tuttuğunu göstermektedir.

Malzeme Taşıma Kapasitesi, Yüksek Hacimli Yem Operasyonlarını Destekler

| Kapasite Seviyesi | Tipik uygulama | Enerji Kullanımı (kWh/ton) |

|---|---|---|

| <100 tph | Özel yemler | 0.8–1.2 |

| 100–300 tph | Ticari kümes hayvanları | 0.6–0.9 |

| >300 tph | Dökme emtia | 0.4–0.7 |

Vaka Çalışması: Kovalı Elevatörler Kullanılarak Bir Kümes Hayvanları Yem Tesisi Performans Artışı

Bir Orta Batı yem üreticisi, pnömatik taşıyıcıları çift 250 tph'lik kovalı elevatorlarla değiştirdikten sonra yıllık üretimini %37 artırarak 82.000 tondan 112.400 tona çıkardı. 1,2 milyon dolarlık yenileme, enerji maliyetlerinde %30 tasarruf ve hattın çalışma hızında %22'lik artış sağlayarak 14 ayda geri ödeme elde etti.

Modern Yem Fabrikalarında Daha Yüksek Kapasiteli Kovalı Elevatorlara Yönelim

Son anketler, yeni yem fabrikası projelerinin %68'inin artık saatte 400 ton kapasiteli kovalı elevatorlar talep ettiğini gösteriyor. Bu oran 2018'de %42 idi. Bu değişim, 2020'den bu yana işletme başına yem üretiminin ortalama %31 arttığını gösteren USDA verileriyle uyumlu.

Pnömatik Taşıma Sistemlerine Kıyasla Enerji Verimliliği

Pnömatik Sistemlere Göre Enerji Verimliliği Operasyonel Maliyetleri Azaltır

Dikey olarak malzeme taşımak söz konusu olduğunda, kepçeli elevatorlar aslında eski moda pnömatik sistemlere kıyasla yaklaşık %30 ila %50 daha az güç kullanır. Bu, zamanla elektrik faturalarında ciddi ölçüde para tasarrufu yapılması anlamına gelir. Pnömatik sistemlerin sıkıştırılmış hava ihtiyacından dolayı ton başına genellikle 2,1 ila 3,4 kilowatt saat civarında enerji tükettiği görülürken, bazı endüstri raporlarına göre kepçeli elevatorlar sadece 0,8 ila 1,2 kWh/ton ile çok daha verimlidir. Her saatte 50 ton işleyen standart bir yem fabrikasını örnek alın. Bu iki yöntem arasındaki fark hızla artar ve mevsim boyunca sürekli çalışan işletmelerde yıllık tasarruflar her yıl elli sekiz binden fazla dolar olabilir.

Kepçeli Elevatörlerde Mekanik Dikey Taşıma Nedeniyle Daha Düşük Güç Tüketimi

Kovalı elevatorlar, pnömatik sistemleri etkileyen hava sızıntılarını ve sıkıcı kompresör sorunlarını önlemek üzere mekanik olarak tasarlanmıştır. Malzemeleri boşaltırken bu sistemler aslında yerçekiminden yararlanır ve motorun ne kadar zor çalışması gerektiğini azaltır. Geçen yıl yapılan testler ayrıca oldukça etkileyici bir şey gösterdi. Bu sistemlerin enerji aktarım verimliliği, mısır ununu 25 metre yüksekliğindeki silolara çıkarmada pnömatik sistemlere kıyasla yalnızca %54 iken yaklaşık %82 seviyesindedir. Son yıllarda birçok işletmenin bu sisteme geçmesi hiç de şaşırtıcı değil.

Sektördeki Paradoks: Daha Fazla Enerji Kullanımına Rağmen Pnömatik Sistemlerin Seçilmesi

Enerji giderlerinde yaklaşık %60 daha fazla maliyet çıkarsa da, geçen yıl yem fabrikalarının yaklaşık dörtte biri hâlâ pnömatik taşıyıcıları tercih etti. Çoğu kişi bunu toz kontrolü ve esnek operasyonlar konusunda eski fikirlerine bağlı kalarak yapıyor. Bu düşünce özellikle 100 mikrondan daha ince tozlarla uğraşan tesislerde oldukça yaygındır. Oradaki operatörler bu tür malzemeler için pnömatik sistemlerin daha iyi çalıştığını düşünür, ancak birçok kişi yeni kuşak kovalı elevatorların artık pnömatik sistemlerle eşleşen kapalı zincirlere ve hassas boşaltım özelliklerine sahip olduğunu fark etmez. Son teknolojik gelişmeler sayesinde bu iki seçenek arasındaki fark neredeyse tamamen ortadan kalkmıştır.

Yem Kalitesini Korumak İçin Düşük Şiddetli Taşıma

Kırılgan Malzemelerin Düşük Şiddetli Taşınması, Pelet Bütünlüğünü Korur

Kovalı elevatorlar, malzemeyi dikey olarak hareket ettirirken onu gerçekten tuttuğu için peletlerin bütünlüğünü korumaya yardımcı olur ve bu da pnömatik sistemlerde gördüğümüz sert darbelerin önüne geçer. Soya küspesi veya ek vitaminlerle zenginleştirilmiş peletler gibi maddelerde bile küçük çatlaklar büyük önem taşır. Geçen yıl Feed Tech Journal'ın belirttiğine göre peletlerin %2'sinden fazlası parçalandığında besleyici profilin tamamı zarar görmeye başlar. Kovalı elevatorlar doğru şekilde ayarlandığında, malzemenin serbestçe silolara bırakılmasına kıyasla çarpma sorunları %40 ila %60 oranında azalır. Bu yüzden yem üreticilerinin operasyonlarının bu kısmını çok iyi ayarlamalarının neden olduğu anlaşılır.

Kova Stilleri ve Boşaltma Yöntemleri Malzeme Bozulmasını Etkiler

Santrifüj boşaltma sistemleri, kontrollü dönme kuvveti kullanarak aşınmayı en aza indirirken, sürekli tasarım modelleri dökülme olmadan sabit bir akışı sağlar. Yuvarlatılmış kenarlara sahip polietilen kepçeler — şimdi önde gelen üreticiler tarafından yaygın olarak benimsenmiş durumda — geleneksel metal kepçelere kıyasla partikül kazımasını %30 oranında azaltır.

Veri Noktası: Santrifüj Boşaltmalı Kepçeli Elevatörlerde İnce Ürün Oluşumunda %30 Azalma

14 yem fabrikasında yapılan 2023 yılı çalışması, santrifüj boşaltmalı elevatörlerin yalnızca %1,2 ince ürün oluşturduğunu, buna karşılık sürekli tip modellerin %1,7 ince ürün oluşturduğunu ortaya koymuştur — bu da ürün korumada %30'luk bir iyileşmeye denk gelmektedir. Kapalı tasarımı ayrıca açık taşıyıcılara kıyasla çapraz bulaşma riskini %22 oranında azaltmıştır.

Tartışma Analizi: Kepçeli Elevatör Çalışmasında Hız ve Malzeme Hasarı Arasındaki Uzlaşma

Bant hızları saniyede 1,5 ile 2,5 metre arasında arttığında üretim kesinlikle artar ancak parçacıkların birbirine çarptığı kuvvet de bant hızı saniyede yarım metre arttığında yaklaşık %18 oranında artar. Birçok tesis yöneticisi sisteme ek çıktı alabilmek için ince malzeme miktarında %0,5 ila 1 oranında artışa göz yumar. Ancak bazıları ne olursa olsun kalite standartlarına katı şekilde bağlı kalır ve bantların saniyede 1,2 metreden daha hızlı çalışmasına izin vermez. Uygun dengeyi bulmak gerçekten de kullanılan hammaddelerin hassasiğine ve elde edilmesi gereken nihai ürün özelliklerine bağlıdır. Bazı tesisler süreçte değerli malzemeleri kırarak bu dersi zor yoldan öğrenmiştir.

Kompakt Değirmen Düzeni İçin Alan Tasarruflu Dikey Taşıma

Kova Elevatörlerde Dikey Taşıma, Alan Kullanımını En İyileştirir

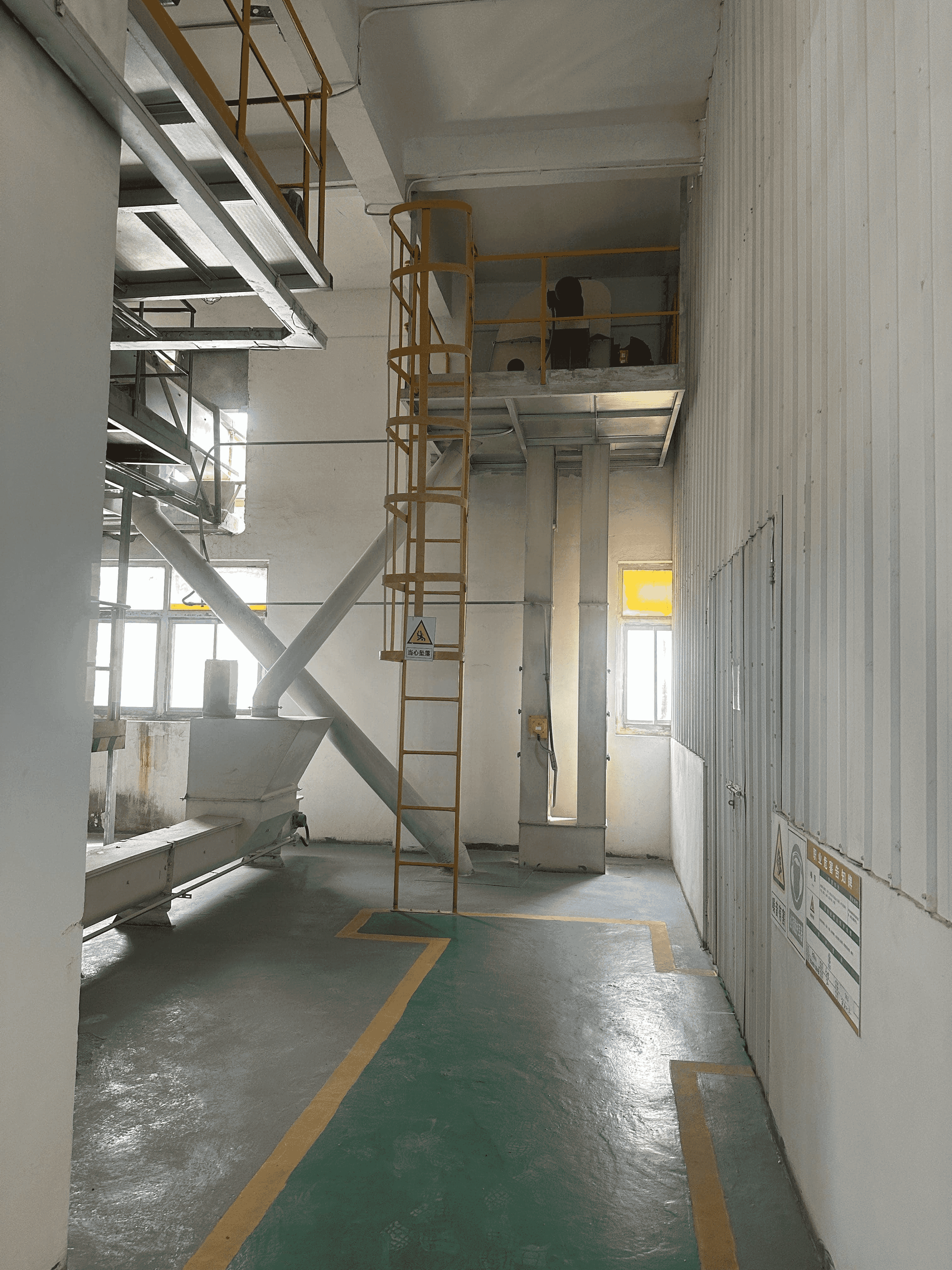

Kovalı elevatorların dikey malzeme taşıma özelliği, geleneksel yatay kayış sistemlerine kıyasla yaklaşık %40 ila %60 oranında yer kaplama ihtiyacını azaltabilir ve bu konu son zamanlarda sektör uzmanları tarafından dikkat çekilmektedir. Bu modern tesisler aslında 30 metreye kadar çıkabilmekte ve 25 kilowattın altında güç kullanmaktadır ki bu da geçen yılki tarım tesisleri anket verilerine göre kırsal bölgelere kıyasla mülk fiyatlarının yaklaşık %28 daha yüksek olduğu şehir merkezlerinde bulunan üreticiler için özellikle değerlidir. Bu sistemleri bu kadar faydalı kılan sadece kompakt tasarımı değil, aynı zamanda taşınma sırasında her şeyin kapalı tutulmasıdır. Sızdırmazlık sistemi malzemenin dökülmesini engeller ve operatörlerin farklı işleme adımlarının arasına kir dökülmesinden endişe etmeden bu makineleri diğer ekipmanlara bitişik şekilde kurmalarını sağlar.

Çok Katlı İşleme Tesislerinde Kovalı Elevatörlere Uygun Malzeme

Dikey kova asansörler, kırılgan peletlerden aşındırıcı minerallere kadar çeşitli yem hammaddelerini akışı kaybetmeden birden fazla seviye boyunca güvenilir şekilde taşır. Dört katlı tesislerde santrifüj boşaltım modelleri kullanılarak yapılan operasyonel veriler, pnömatik sistemlerin %84'lük tutma oranına kıyasla %98 malzeme tutma oranına ulaşılmasını göstermektedir. Bu dikey entegrasyon, fabrikalara şunları yapma imkânı sunar:

- Hammadde girişini zemin seviyede konumlandırma

- Öğütme ve karıştırma işlemlerini ara katlarda yerleştirme

- Son ürünleri üstteki silolarda depolama

Bu yerleşim, tek seviyeli tasarımlara kıyasla süreçler arası konveyör uzunluklarını %70 oranında azaltır ve gelecekteki kapasite artırımı için modüler yapının kullanılması yapısal değişiklik gerektirmeden destek sağlar.

Düşük Toz ve İnce Malzeme Oluşumu İş Güvenliğini ve Ürün Kalitesini Artırır

Kapalı kova asansör sistemlerinde toz ve ince malzeme oluşumu en aza indirilmiştir

Kapalı kepçe elevatörler, açık taşıma sistemlerine kıyasla partikül emisyonlarını %40-60 oranında azaltır. Sızdırmaz tasarım, sızıntıyı önler ve artan tozu entegre filtreleme noktalarına yönlendirir; bu da malzeme tutarlılığını korur ve kontaminasyon riskini azaltır—beslenme doğruluğunu sağlamak ve maliyetli geri çağırmaları önlemek açısından kritiktir.

Yem işlemede hava kalitesinin iyileştirilmesi ve patlama riskinin azaltılması

Günümüzdeki kovalı elevatorlar, patlayıcı toz risklerini ele alan, uygun patlama boşaltma sistemleri ve tasarımın her yerinde iletken parçalar içeren NFPA uyumlu özelliklere sahiptir. Yağ kaplı peletler veya vitamin tozları gibi kolayca tutuşabilen malzemelerle çalışan işletmeler için bu tür güvenlik önlemleri büyük önem taşır. Parçacık boyutu 500 mikronun altına düştüğünde potansiyel patlama açısından durum gerçekten tehlikeli hale gelir. Bahsedilmeye değer bir diğer fayda ise dikey yapının farklı alanları birbirinden ayırmasıdır ve bu durum kontaminasyon sorunlarını önlemeye yardımcı olurken aynı zamanda çalışanların zamanla sağlık sorunlarına neden olabilecek küçük hava partiküllerini solumasını da engeller.

SSS

Modern kovalı elevatorların üretim kapasitesi nedir?

Modern kovalı elevatorlar saat başına 300 tonun üzerinde üretim kapasitesine ulaşabilir ve alternatif taşıma yöntemlerine kıyasla daha hızlı üretim döngülerini mümkün kılar.

Kovalı elevatorlar yem işlemede enerji verimliliğine nasıl katkı sağlar?

Kovalı elevatorlar, mekanik dikey taşıma ve yerçekimiyle boşaltma sistemleri sayesinde pnömatik sistemlere kıyasla %30 ila %50 daha az enerji kullanır ve bu da zamanla elektrik faturalarında önemli tasarruflara neden olur.

Kovalı elevatorlarda malzeme hasarını önlemek için hangi önlemler alınır?

Kovalı elevatorlar, kırılgan malzemelerin nazikçe taşınmasını sağlamak üzere abrasif teması minimize etmek için santrifüj boşaltma sistemleri ve yuvarlatılmış kenarlı polietilen kovalar kullanır.

Daha yüksek enerji tüketmelerine rağmen bazı tesisler neden hâlâ pnömatik sistemleri tercih eder?

Yem fabrikalarının yaklaşık dörtte biri, özellikle 100 mikrondan küçük çok ince tozlar için toz kontrolü ve esnek operasyonlarda algılanan avantajları nedeniyle pnömatik sistemleri seçer.

İçindekiler

-

Yüksek Üretkenlik ve Sürekli Malzeme Akışı

- Kovalı Elevatorlerin Üretkenlik Kapasitesi Yem Hattı Verimliliğini Maksimize Eder

- Sürekli Kovalı Elevatör Uygulamaları, Malzeme Akışının Sürekli Olmasını Sağlar

- Malzeme Taşıma Kapasitesi, Yüksek Hacimli Yem Operasyonlarını Destekler

- Vaka Çalışması: Kovalı Elevatörler Kullanılarak Bir Kümes Hayvanları Yem Tesisi Performans Artışı

- Modern Yem Fabrikalarında Daha Yüksek Kapasiteli Kovalı Elevatorlara Yönelim

- Pnömatik Taşıma Sistemlerine Kıyasla Enerji Verimliliği

-

Yem Kalitesini Korumak İçin Düşük Şiddetli Taşıma

- Kırılgan Malzemelerin Düşük Şiddetli Taşınması, Pelet Bütünlüğünü Korur

- Kova Stilleri ve Boşaltma Yöntemleri Malzeme Bozulmasını Etkiler

- Veri Noktası: Santrifüj Boşaltmalı Kepçeli Elevatörlerde İnce Ürün Oluşumunda %30 Azalma

- Tartışma Analizi: Kepçeli Elevatör Çalışmasında Hız ve Malzeme Hasarı Arasındaki Uzlaşma

- Kompakt Değirmen Düzeni İçin Alan Tasarruflu Dikey Taşıma

- Düşük Toz ve İnce Malzeme Oluşumu İş Güvenliğini ve Ürün Kalitesini Artırır

- SSS