Debit mare și flux continuu de material

Capacitatea de debit a elevatorului cu găleți maximizează eficiența liniei de furaje

Elevatorul modern cu găleți atinge capacități de debit de peste 300 de tone/oră în procesarea furajelor, permițând cicluri de producție cu 20–25% mai rapide în comparație cu metodele alternative de transport, conform unui studiu din 2023 privind manipularea materialelor. Această eficiență provine din gălețile sincronizate care funcționează la viteze între 1,5–4 m/s, cu capacități individuale cuprinse între 0,5 și 1.500 de litri.

Aplicațiile elevatorului cu găleți continue asigură un flux stabil de material

Elevatorul cu găleți cu descărcare centrifugă oferă un flux neîntrerupt cu o consistență de ±2%, esențial pentru procesele aval precum pelitizarea și amestecarea. Datele provenite de la 42 de mori de furaje arată că această funcționare continuă reduce timpul de stație cu 60%, menținând o disponibilitate operațională de peste 99%.

Capacitățile de manipulare a materialelor susțin operațiunile intensive de furajare

| Nivel de capacitate | Aplicație Tipică | Consum energetic (kWh/ton) |

|---|---|---|

| <100 t/h | Furaje speciale | 0.8–1.2 |

| 100–300 t/h | Pui de curte comercial | 0.6–0.9 |

| >300 t/h | Produse în vrac | 0.4–0.7 |

Studiu de caz: Îmbunătățirea productivității într-o instalație de furaje pentru păsări prin utilizarea elevatorului cu găleți

Un producător de furaje din regiunea Midwest a crescut producția anuală cu 37% — de la 82.000 la 112.400 de tone — după înlocuirea transportoarelor pneumatice cu două elevatoare cu cuști de câte 250 t/oră fiecare. Modernizarea, în valoare de 1,2 milioane USD, a avut un termen de recuperare de 14 luni datorită reducerii costurilor energetice cu 30% și creșterii vitezei liniilor cu 22%.

Tendința către elevatoare cu cuști de capacitate mai mare în fabricile moderne de furaje

Sondajele recente indică faptul că 68% dintre noile proiecte de fabrici de furaje prevăd acum elevatoare cu cuști de 400 t/oră, față de 42% în 2018. Această schimbare este în concordanță cu datele USDA care arată o creștere medie de 31% a producției de furaje pe instalație începând din 2020.

Eficiență energetică comparativ cu sistemele de transport pneumatic

Eficiență energetică comparativ cu sistemele pneumatice reduce costurile operaționale

Atunci când este vorba de deplasarea materialelor pe verticală, elevatorii cu găleți folosesc cu aproximativ 30-50 la sută mai puțină energie în comparație cu vechile sisteme pneumatice. Asta înseamnă bani reali economisiți la facturile de electricitate pe termen lung. Sistemele pneumatice consumă de obicei în jur de 2,1–3,4 kilowatti-oră pe tonă, deoarece au nevoie de tot acel aer comprimat, în timp ce elevatorii cu găleți sunt mult mai eficienți, doar 0,8–1,2 kWh pe tonă, conform unor rapoarte din industrie pe care le-am văzut. Luați ca exemplu o moră de furaje standard care procesează 50 de tone în fiecare oră. Diferența dintre aceste două metode se acumulează rapid, rezultând economii anuale care pot depăși ușor cincizeci și opt de mii de dolari anual pentru operațiunile care funcționează constant pe parcursul sezonului.

Consum redus de energie datorat transportului mecanic vertical în elevatorii cu găleți

Elevatorii cu găleți sunt proiectați mecanic pentru a preveni scurgerile de aer și acele probleme ale compresorului care afectează sistemele pneumatice. La descărcarea materialelor, aceste sisteme folosesc de fapt gravitația în mod avantajos, ceea ce reduce efortul necesar motorului. Testele din anul trecut au arătat și un rezultat destul de impresionant: eficiența transferului de energie atinge aproximativ 82%, comparativ cu doar 54% la sistemele pneumatice, atunci când se transportă făină de porumb către acele silozuri înalte de 25 de metri. Este clar de ce atât de multe instalații au trecut la acest sistem în ultimii ani.

Paradox industrial: Când sunt alese sistemele pneumatice, în ciuda consumului mai mare de energie

Deși costă cu aproximativ 60 la sută mai mult în cheltuieli energetice, cam un sfert dintre fabricile de furaje au optat totuși anul trecut pentru transportoare pneumatice. Majoritatea oamenilor fac acest lucru din cauza unor idei învechite despre controlul prafului și operarea flexibilă. Această mentalitate persistă în special în locurile care prelucrează pulberi foarte fine, sub 100 microni. Operatorii consideră că sistemele pneumatice funcționează mai bine pentru aceste materiale, dar mulți nu realizează că elevatorii cu cuști moderni sunt acum echipați cu lanțuri etanșe și caracteristici precise de descărcare, care egalează performanțele sistemelor pneumatice. Diferența dintre aceste opțiuni a dispărut practic datorită îmbunătățirilor recente ale tehnologiei elevatorilor.

Manipulare delicată pentru păstrarea calității furajului

Manipularea delicată a materialelor fragile păstrează integritatea pastilelor

Elevatorii cu cuști ajută la menținerea integrității pastilelor, deoarece de fapt susțin materialul în timp ce acesta se deplasează vertical, ceea ce înseamnă că nu apar acele impacturi puternice pe care le vedem în sistemele pneumatice. Pentru produse precum făina de soia sau pastilele îmbogățite cu vitamine suplimentare, chiar și fisurile mici contează foarte mult. Când peste 2% din pastile se sparg, întregul profil nutrițional începe să fie afectat, conform Feed Tech Journal din anul trecut. Dacă elevatorii cu cuști sunt montați corect, problemele de coliziune scad între 40 și 60 la sută față de cazul în care materialul este lăsat să cadă liber în containere. Este logic de ce producătorii de furaje acordă o atenție deosebită acestei părți a procesului lor.

Stilurile de cuști și metodele de descărcare influențează degradarea materialului

Sistemele de descărcare centrifugale minimizează abraziunea prin utilizarea unei forțe de rotație controlate, în timp ce designurile continue asigură un flux constant cu pierderi minime. Gălețile din polietilenă cu margini rotunjite—acum larg adoptate de principalii producători—reduc frecarea particulelor cu 30% în comparație cu gălețile metalice tradiționale.

Punct de date: Reducere cu 30% a generării de praf fin cu elevatoarele de găleți cu descărcare centrifugală

Un studiu din 2023 realizat în 14 mori de furaje a constatat că elevatoarele cu descărcare centrifugală au generat doar 1,2% praf fin, comparativ cu 1,7% la modelele continue—o îmbunătățire de 30% în conservarea produsului. De asemenea, designul lor închis a redus riscurile de contaminare cruzată cu 22% față de transportoarele deschise.

Analiza controversei: Compromisuri între viteză și deteriorarea materialului în funcționarea elevatoarelor de găleți

Când viteza curelelor crește între 1,5 și 2,5 metri pe secundă, producția crește cu siguranță, dar și forța cu care particulele se lovesc una de cealaltă crește cu aproximativ 18% de fiecare dată când viteza crește cu jumătate de metru pe secundă. Mulți manageri de instalații acceptă în mod tolerant un surplus de 0,5–1 procente material fin doar pentru a obține acea producție suplimentară prin sistem. Alții, totuși, respectă rigid standardele de calitate și nu permit funcționarea curelelor mai rapid de 1,2 m/s, indiferent de circumstanțe. Găsirea punctului optim depinde într-adevăr de delicatețea ingredientelor și de tipul exact de specificații ale produsului finit care trebuie îndeplinite. Unele instalații au învățat acest lucru pe calea grea, după ce au deteriorat materiale valoroase în timpul procesărilor.

Transport vertical care economisește spațiu pentru amenajări compacte ale morilor

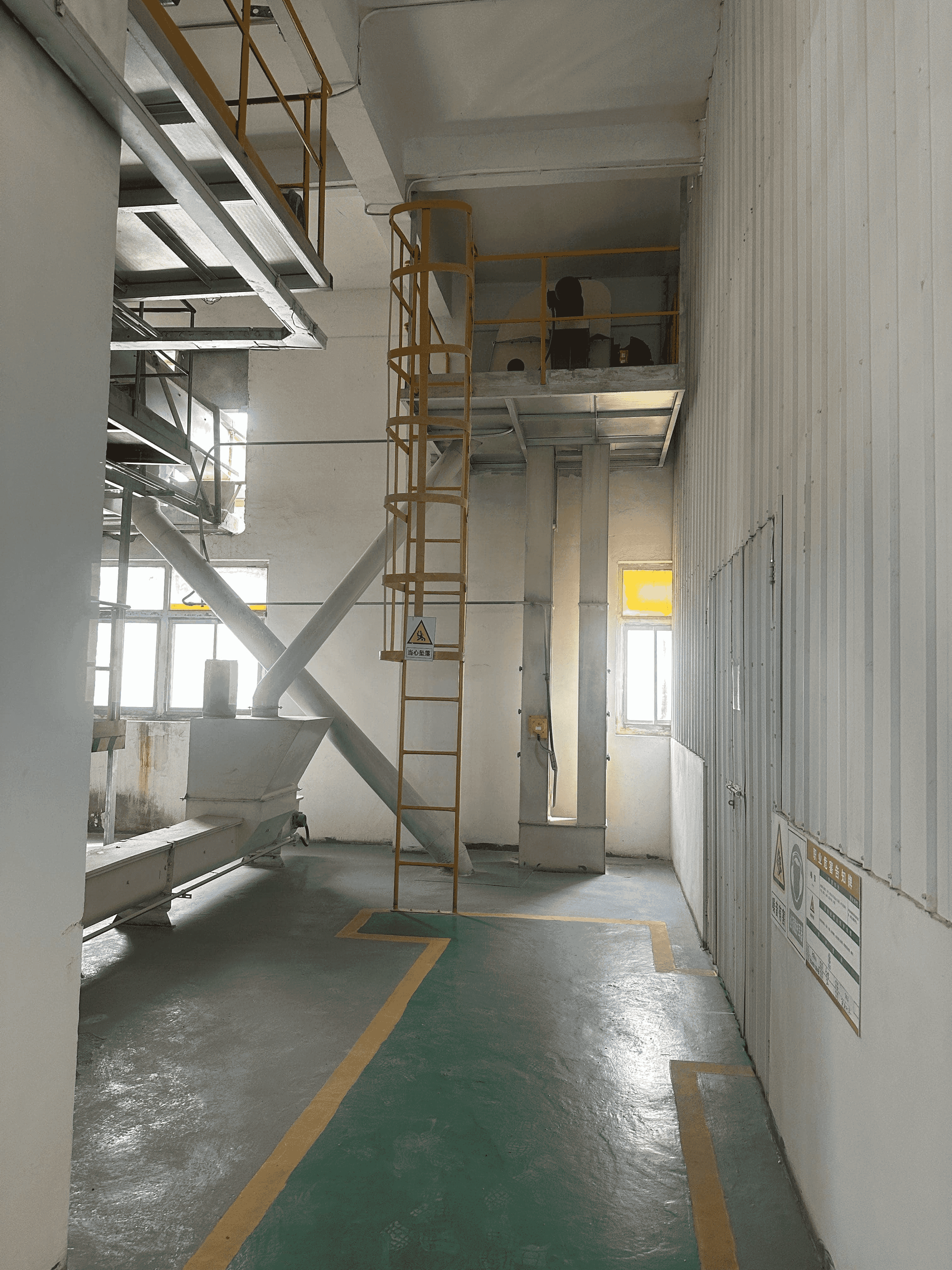

Transportul vertical în elevatorul cu găleți optimizează utilizarea spațiului

Mișcarea verticală a materialelor prin elevatoare cu găleți poate reduce necesarul de spațiu la sol cu aproximativ 40-60 la sută în comparație cu sistemele tradiționale cu bandă orizontală, lucru observat recent de experții din industrie. Aceste instalații moderne pot ajunge chiar peste 30 de metri înălțime, consumând sub 25 de kilowați, fiind astfel deosebit de valoroase pentru producătorii localizați în orașe unde prețurile terenurilor sunt cu aproximativ 28% mai mari decât în zonele rurale, conform datelor din sondajul anului trecut privind facilitățile agricole. Ceea ce face aceste sisteme atât de utile nu este doar designul lor compact, ci și faptul că mențin totul închis în timpul transportului. Sistemul de etanșare împiedică scurgerea materialului, ceea ce înseamnă că operatorii pot instala aceste mașini chiar lângă alte echipamente fără a se îngrijora de dezordine care ar putea apărea între diferitele etape de procesare.

Potrivirea materialelor pentru elevatoarele cu găleți în instalațiile de procesare multi-nivel

Elevatoarele verticale cu găleți transportă în mod fiabil diverse ingrediente pentru furaje—de la pelete fragile la minerale abrazive—pe mai multe niveluri, fără a compromite debitul. Datele operaționale arată o retenție a materialului de 98% în instalațiile cu patru etaje care utilizează modele cu descărcare centrifugă, depășind cu mult rata de 84% a sistemelor pneumatice. Această integrare verticală permite morilor să:

- Amplaseze primirea materiilor prime la nivelul solului

- Așeze măcinarea și amestecarea pe mezanine

- Stoqueze produsele finite în silozuri superioare

Această configurație reduce lungimea transportoarelor dintre procese cu 70% în comparație cu proiectele monocap, în timp ce construcția modulară susține extinderea viitoare a capacității fără modificări structurale.

Reducerea prafului și a finului îmbunătățește siguranța și calitatea produsului

Generarea de praf și fin este minimizată în sistemele închise de elevatoare cu găleți

Elevatorii cu cușcă închiși reduc emisiile de particule cu 40–60% în comparație cu sistemele deschise de transport. Proiectarea etanșată previne scurgerile și direcționează praful rezidual către puncte integrate de filtrare, păstrând consistența ingredientelor și reducând riscurile de contaminare—esențial pentru menținerea preciziei nutriționale și evitarea rechemărilor costisitoare.

Calitate îmbunătățită a aerului și riscuri reduse de explozie în procesarea furajelor

Elevatorii cu găleți de astăzi sunt echipați cu funcții conforme NFPA care abordează riscurile legate de praful combustibil, inclusiv sisteme corespunzătoare de ventilare la explozie și componente conductive pe întreaga structură. Aceste măsuri de siguranță sunt foarte importante pentru operațiunile care manipulează materiale ușor inflamabile, cum ar fi pastilele învelite în grăsimi sau pulberile vitaminice. Când dimensiunea particulelor scade sub 500 de microni, situația devine extrem de periculoasă în ceea ce privește potențialele explozii. Un alt avantaj demn de menționat este faptul că amplasarea verticală menține separate diferite zone, ceea ce ajută la prevenirea problemelor de contaminare, dar și la protejarea personalului împotriva inhalării acestor particule fine din aer care pot cauza probleme de sănătate în timp.

Întrebări frecvente

Care este capacitatea de debit a elevatorilor moderni cu găleți?

Elevatorii moderni cu găleți pot atinge capacități de debit de peste 300 de tone pe oră, facilitând cicluri de producție mai rapide în comparație cu alte metode de transport.

Cum contribuie elevatorii cu găleți la eficiența energetică în procesarea furajelor?

Elevatorii cu găleți folosesc cu 30 până la 50 la sută mai puțină energie în comparație cu sistemele pneumatice, ceea ce duce la economii semnificative la facturile de electricitate pe termen lung datorită sistemului lor mecanic de transport vertical și evacuării bazate pe gravitație.

Ce măsuri sunt luate pentru a preveni deteriorarea materialului în elevatorii cu găleți?

Elevatorii cu găleți minimizează contactul abraziv prin utilizarea unor sisteme de descărcare centrifugale și găleți din polietilenă cu margini rotunjite pentru a asigura o manipulare ușoară a materialelor fragile.

De ce aleg unele instalații încă sisteme pneumatice, în ciuda consumului lor mai mare de energie?

Aproximativ un sfert dintre morile de furaje optează pentru sisteme pneumatice datorită avantajelor percepți în controlul prafului și operațiunilor flexibile, în special pentru pulberi foarte fine sub 100 de microni.

Cuprins

-

Debit mare și flux continuu de material

- Capacitatea de debit a elevatorului cu găleți maximizează eficiența liniei de furaje

- Aplicațiile elevatorului cu găleți continue asigură un flux stabil de material

- Capacitățile de manipulare a materialelor susțin operațiunile intensive de furajare

- Studiu de caz: Îmbunătățirea productivității într-o instalație de furaje pentru păsări prin utilizarea elevatorului cu găleți

- Tendința către elevatoare cu cuști de capacitate mai mare în fabricile moderne de furaje

- Eficiență energetică comparativ cu sistemele de transport pneumatic

-

Manipulare delicată pentru păstrarea calității furajului

- Manipularea delicată a materialelor fragile păstrează integritatea pastilelor

- Stilurile de cuști și metodele de descărcare influențează degradarea materialului

- Punct de date: Reducere cu 30% a generării de praf fin cu elevatoarele de găleți cu descărcare centrifugală

- Analiza controversei: Compromisuri între viteză și deteriorarea materialului în funcționarea elevatoarelor de găleți

- Transport vertical care economisește spațiu pentru amenajări compacte ale morilor

- Reducerea prafului și a finului îmbunătățește siguranța și calitatea produsului

-

Întrebări frecvente

- Care este capacitatea de debit a elevatorilor moderni cu găleți?

- Cum contribuie elevatorii cu găleți la eficiența energetică în procesarea furajelor?

- Ce măsuri sunt luate pentru a preveni deteriorarea materialului în elevatorii cu găleți?

- De ce aleg unele instalații încă sisteme pneumatice, în ciuda consumului lor mai mare de energie?