อัตราการผลิตสูงและการไหลของวัสดุอย่างต่อเนื่อง

ความจุการลำเลียงของเครื่องยกแบบถังเพิ่มประสิทธิภาพสายการผลิตอาหารสัตว์สูงสุด

เครื่องยกแบบถังรุ่นใหม่สามารถบรรลุความจุการลำเลียงได้เกิน 300 ตัน/ชั่วโมงในการประมวลผลอาหารสัตว์ ทำให้วงจรการผลิตเร็วกว่าวิธีการลำเลียงทางเลือกอื่นๆ ถึง 20–25% ตามการศึกษาด้านการจัดการวัสดุในปี 2023 ประสิทธิภาพนี้เกิดจากการทำงานที่สอดคล้องกันของถังที่เคลื่อนที่ด้วยความเร็ว 1.5–4 เมตร/วินาที โดยแต่ละถังมีความจุตั้งแต่ 0.5 ถึง 1,500 ลิตร

การประยุกต์ใช้เครื่องยกถังแบบต่อเนื่องช่วยให้มั่นใจได้ถึงการไหลของวัสดุอย่างสม่ำเสมอ

เครื่องยกถังแบบเทเหวี่ยงให้การไหลที่ไม่หยุดชะงักด้วยความสม่ำเสมอ ±2% ซึ่งจำเป็นสำหรับกระบวนการต่อเนื่อง เช่น การอัดเม็ดและการผสม ข้อมูลจากโรงสีอาหารสัตว์ 42 แห่งแสดงให้เห็นว่าการทำงานอย่างต่อเนื่องนี้ช่วยลดเวลาที่เครื่องหยุดทำงานลงได้ 60% ในขณะที่ยังคงรักษาระดับความสามารถในการดำเนินงานมากกว่า 99%

ศักยภาพในการจัดการวัสดุรองรับการปฏิบัติการผลิตอาหารสัตว์ปริมาณสูง

| ระดับความจุ | แอปพลิเคชันทั่วไป | การใช้พลังงาน (kWh/ตัน) |

|---|---|---|

| <100 ตันต่อชั่วโมง | อาหารสัตว์เฉพาะทาง | 0.8–1.2 |

| 100–300 ตันต่อชั่วโมง | สัตว์ปีกเพื่อการค้า | 0.6–0.9 |

| >300 ตันต่อชั่วโมง | สินค้าโภคภัณฑ์จำนวนมาก | 0.4–0.7 |

กรณีศึกษา: การปรับปรุงอัตราการผลิตในโรงงานอาหารสัตว์ปีกด้วยเครื่องยกถัง

ผู้ผลิตอาหารสัตว์ในภูมิภาคมิดเวสต์เพิ่มปริมาณการผลิตต่อปีได้ถึง 37% — จาก 82,000 ตัน เป็น 112,400 ตัน — หลังจากเปลี่ยนระบบลำเลียงแบบนิวแมติกเป็นลิฟต์ถังแบบคู่ ความจุ 250 ตันต่อชั่วโมง การปรับปรุงระบบที่ใช้เงินลงทุน 1.2 ล้านดอลลาร์สามารถคืนทุนภายใน 14 เดือน โดยได้รับประโยชน์จากการลดต้นทุนพลังงานลง 30% และเพิ่มความเร็วสายการผลิตได้เร็วขึ้น 22%

แนวโน้มการใช้ลิฟต์ถังความจุขนาดใหญ่ในโรงงานผลิตอาหารสัตว์สมัยใหม่

ผลสำรวจล่าสุดระบุว่า 68% ของโครงการก่อสร้างโรงผลิตอาหารสัตว์ใหม่ในปัจจุบันกำหนดให้ใช้ลิฟต์ถังที่มีความจุ 400 ตันต่อชั่วโมง เพิ่มขึ้นจาก 42% ในปี 2018 การเปลี่ยนแปลงนี้สอดคล้องกับข้อมูลจากหน่วยงานการเกษตรสหรัฐ (USDA) ที่แสดงให้เห็นว่าการผลิตอาหารสัตว์เฉลี่ยต่อสถานที่เพิ่มขึ้น 31% นับตั้งแต่ปี 2020

ประสิทธิภาพการใช้พลังงานเมื่อเทียบกับระบบลำเลียงแบบนิวแมติก

ประสิทธิภาพการใช้พลังงานเมื่อเทียบกับระบบแบบนิวแมติก ช่วยลดต้นทุนการดำเนินงาน

เมื่อพูดถึงการเคลื่อนย้ายวัสดุในแนวตั้ง ลิฟต์แบบถัง (bucket elevators) ใช้พลังงานน้อยกว่าระบบปั๊มลมแบบเดิมประมาณ 30 ถึง 50 เปอร์เซ็นต์ ซึ่งหมายถึงการประหยัดค่าไฟฟ้าได้จริงในระยะยาว ระบบปั๊มลมโดยทั่วไปใช้พลังงานประมาณ 2.1 ถึง 3.4 กิโลวัตต์ชั่วโมงต่อตัน เนื่องจากต้องใช้อากาศอัดจำนวนมาก ในขณะที่ลิฟต์แบบถังมีประสิทธิภาพมากกว่า โดยใช้เพียง 0.8 ถึง 1.2 กิโลวัตต์ชั่วโมงต่อตัน ตามรายงานอุตสาหกรรมบางฉบับที่ผมเคยเห็น ยกตัวอย่างโรงสีอาหารสัตว์มาตรฐานที่ประมวลผล 50 ตันต่อชั่วโมง การแตกต่างระหว่างสองวิธีนี้สะสมขึ้นอย่างรวดเร็ว ส่งผลให้มีการประหยัดรายปีที่อาจสูงกว่าห้าหมื่นแปดพันดอลลาร์สหรัฐต่อปีสำหรับการดำเนินงานที่ทำงานอย่างต่อเนื่องตลอดฤดูกาล

การบริโภคพลังงานต่ำลงเนื่องจากการลำเลียงแนวตั้งแบบกลไกในลิฟต์แบบถัง

ลิฟต์แบบบัคเก็ตถูกออกแบบทางกลเพื่อป้องกันการรั่วของอากาศ และปัญหาคอมเพรสเซอร์ที่มักเกิดขึ้นในระบบปั๊มลม ขณะปล่อยวัสดุออก ระบบเหล่านี้ใช้แรงโน้มถ่วงเป็นประโยชน์ ซึ่งช่วยลดภาระการทำงานของมอเตอร์ การทดสอบเมื่อปีที่แล้วแสดงผลลัพธ์ที่น่าประทับใจอย่างมาก โดยประสิทธิภาพการถ่ายโอนพลังงานอยู่ที่ประมาณ 82% เมื่อเทียบกับเพียง 54% ของระบบปั๊มลม ในการลำเลียงแป้งข้าวโพดขึ้นไซโลสูง 25 เมตร จึงไม่แปลกใจเลยว่าทำไมหลายหน่วยงานจึงเปลี่ยนมาใช้ระบบนี้ในช่วงไม่กี่ปีที่ผ่านมา

ความขัดแย้งในอุตสาหกรรม: ทำไมจึงเลือกระบบปั๊มลม ทั้งที่ใช้พลังงานมากกว่า

แม้ว่าค่าใช้จ่ายด้านพลังงานจะสูงกว่าประมาณ 60 เปอร์เซ็นต์ แต่เมื่อปีที่แล้วก็ยังมีโรงสีอาหารสัตว์ประมาณหนึ่งในสี่ที่เลือกใช้ระบบลำเลียงแบบนิวแมติก ส่วนใหญ่ทำเช่นนี้เพราะยึดติดกับแนวคิดเดิมๆ เกี่ยวกับการควบคุมฝุ่นและการดำเนินงานที่ยืดหยุ่น แนวคิดนี้ยังคงฝังแน่นอยู่ในสถานที่ที่จัดการกับผงละเอียดมากที่มีขนาดต่ำกว่า 100 ไมครอน ผู้ปฏิบัติงานในพื้นที่เหล่านี้มองว่าระบบลำเลียงแบบนิวแมติกทำงานได้ดีกว่าสำหรับวัสดุประเภทนี้ แต่หลายคนไม่รู้ว่าลิฟต์ถังแบบใหม่ในปัจจุบันมาพร้อมโซ่ที่ปิดสนิทและคุณสมบัติการปล่อยวัสดุอย่างแม่นยำ ซึ่งสามารถเทียบเท่ากับประสิทธิภาพของระบบลำเลียงแบบนิวแมติกได้ ช่องว่างระหว่างทางเลือกทั้งสองนี้แทบจะหายไปแล้ว เนื่องจากความก้าวหน้าล่าสุดในเทคโนโลยีลิฟต์ถัง

การจัดการอย่างระมัดระวังเพื่อรักษาคุณภาพของอาหารสัตว์

การจัดการวัสดุเปราะอย่างระมัดระวังเพื่อรักษาความสมบูรณ์ของเม็ดอาหาร

ลิฟต์แบบถังช่วยรักษาความสมบูรณ์ของเม็ดอาหารสัตว์ไว้ได้ เพราะมันจะยึดจับวัสดุขณะเคลื่อนที่ขึ้นในแนวตั้ง ซึ่งหมายความว่าไม่เกิดแรงกระแทกที่รุนแรงเหมือนในระบบขนส่งแบบลมอัด สำหรับวัสดุอย่างกากถั่วเหลืองหรือเม็ดอาหารที่อุดมไปด้วยวิตามินพิเศษ แม้รอยแตกเล็กน้อยก็มีความสำคัญมาก เมื่อมีเม็ดอาหารแตกมากกว่า 2% โปรไฟล์ทางโภชนาการทั้งหมดจะเริ่มลดลงตามรายงานของ Feed Tech Journal เมื่อปีที่แล้ว หากติดตั้งลิฟต์แบบถังอย่างเหมาะสม ปัญหาการชนจะลดลงระหว่าง 40 ถึง 60 เปอร์เซ็นต์ เมื่อเทียบกับการปล่อยให้วัสดุตกลงไปในไซโลโดยเสรี จึงเข้าใจได้ว่าทำไมผู้ผลิตอาหารสัตว์จึงให้ความสำคัญอย่างมากกับการปรับแต่งส่วนนี้ของการดำเนินงานให้แม่นยำ

รูปแบบถังและวิธีการระบายออกมีผลต่อการเสื่อมสภาพของวัสดุ

ระบบปล่อยวัสดุแบบเหวี่ยงใช้แรงหมุนที่ควบคุมได้เพื่อลดการสึกหรอ ในขณะที่การออกแบบแบบต่อเนื่องช่วยให้การไหลของวัสดุสม่ำเสมอและลดการหกเล็ดหกรายต่ำสุด ถังลากแบบพอลิเอทิลีนที่มีขอบมน—ซึ่งปัจจุบันผู้ผลิตชั้นนำจำนวนมากนำมาใช้—สามารถลดการขูดวัสดุเป็นอนุภาคฝุ่นได้ 30% เมื่อเทียบกับถังโลหะแบบดั้งเดิม

ข้อมูล: การลดการเกิดฝุ่นผงลง 30% ด้วยเครื่องยกถังแบบปล่อยวัสดุด้วยแรงเหวี่ยง

การศึกษาในปี 2023 ที่ดำเนินการในโรงสีอาหารสัตว์ 14 แห่ง พบว่าเครื่องยกถังแบบปล่อยวัสดุด้วยแรงเหวี่ยงสร้างฝุ่นผงเพียง 1.2% เท่านั้น เมื่อเทียบกับ 1.7% ในรุ่นแบบต่อเนื่อง ซึ่งแสดงถึงการปรับปรุงประสิทธิภาพในการรักษาคุณภาพผลิตภัณฑ์ถึง 30% นอกจากนี้ การออกแบบที่ปิดมิดชิดยังช่วยลดความเสี่ยงจากการปนเปื้อนข้ามได้ 22% เมื่อเทียบกับระบบลำเลียงแบบเปิด

การวิเคราะห์ข้อโต้แย้ง: ข้อแลกเปลี่ยนระหว่างความเร็วและการเสียหายของวัสดุในการทำงานของเครื่องยกถัง

เมื่อความเร็วของสายพานเพิ่มขึ้นระหว่าง 1.5 ถึง 2.5 เมตรต่อวินาที การผลิตจะเพิ่มขึ้นอย่างแน่นอน แต่แรงที่อนุภาคกระทบกันก็จะสูงขึ้นด้วย โดยเพิ่มขึ้นประมาณ 18% ทุกครั้งที่ความเร็วเพิ่มขึ้น 0.5 เมตรต่อวินาที ผู้จัดการโรงงานหลายรายยอมรับวัสดุฝุ่นละเอียดเพิ่มเติมได้ 0.5 ถึง 1 เปอร์เซ็นต์ เพียงเพื่อให้ได้ผลผลิตที่มากขึ้นผ่านระบบ ในขณะที่บางรายยังคงยึดมั่นในมาตรฐานคุณภาพอย่างเคร่งครัด และไม่อนุญาตให้สายพานทำงานเร็วกว่า 1.2 เมตรต่อวินาที ไม่ว่ากรณีใดก็ตาม การหาจุดสมดุลที่เหมาะสมที่สุดขึ้นอยู่กับความเปราะบางของวัตถุดิบและข้อกำหนดเฉพาะของผลิตภัณฑ์สำเร็จรูปที่ต้องบรรลุ บางสถานประกอบการได้เรียนรู้บทเรียนนี้จากการทำวัสดุอันมีค่าหักหรือเสียหายระหว่างกระบวนการผลิต

การลำเลียงแนวตั้งเพื่อประหยัดพื้นที่สำหรับผังโรงสีแบบกะทัดรัด

การลำเลียงแนวตั้งในเครื่องยกถังช่วยเพิ่มประสิทธิภาพการใช้พื้นที่

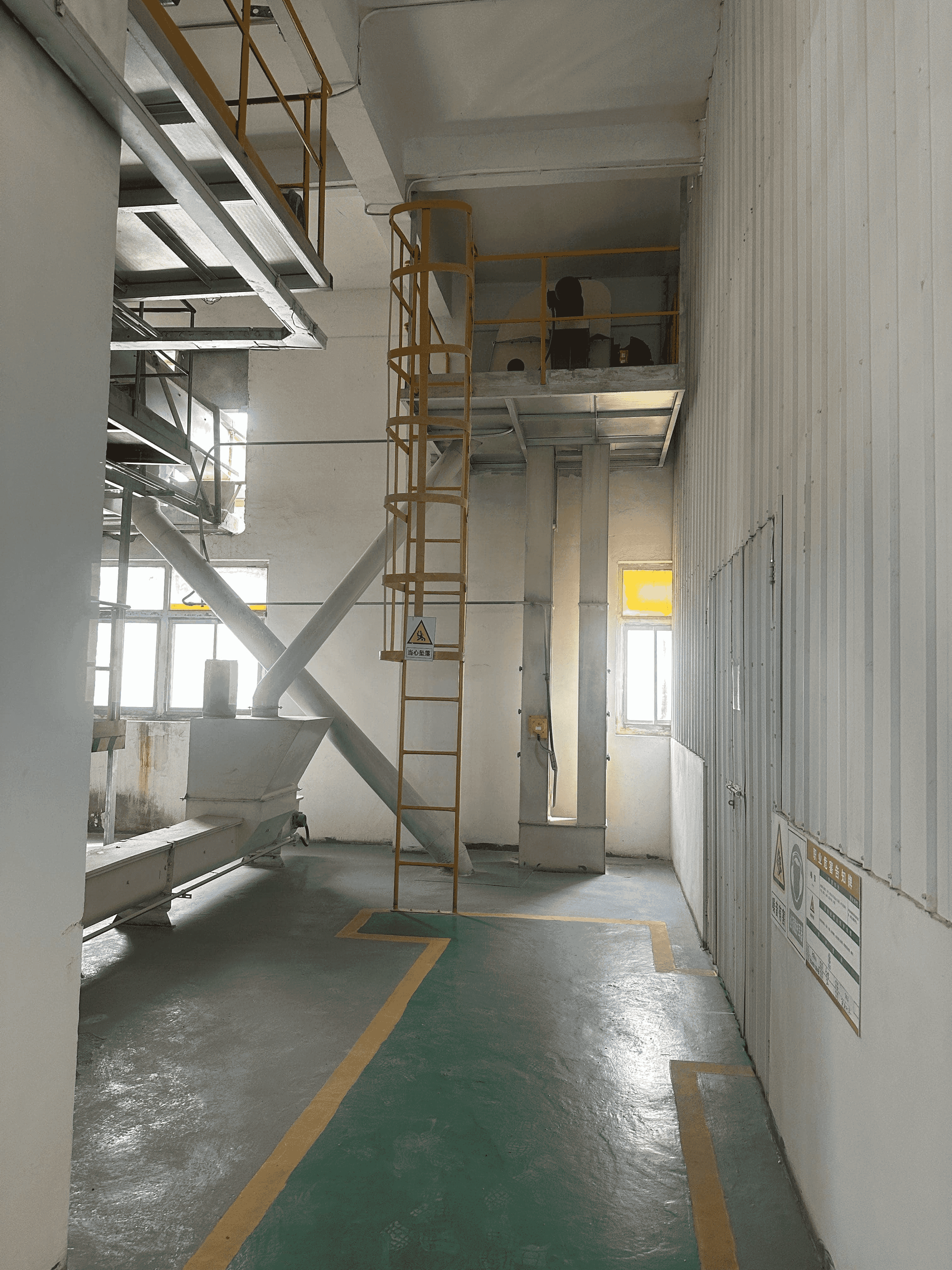

การเคลื่อนย้ายวัสดุในแนวตั้งด้วยลิฟต์ถังสามารถช่วยลดพื้นที่ใช้สอยบนพื้นโรงงานลงได้ประมาณ 40 ถึง 60 เปอร์เซ็นต์ เมื่อเทียบกับระบบสายพานแนวนอนแบบดั้งเดิม ซึ่งเป็นสิ่งที่ผู้เชี่ยวชาญในอุตสาหกรรมเริ่มให้ความสนใจเมื่อไม่นานมานี้ อุปกรณ์รุ่นใหม่เหล่านี้สามารถยกวัสดุได้สูงกว่า 30 เมตร โดยใช้พลังงานไม่ถึง 25 กิโลวัตต์ ทำให้มีความสำคัญอย่างยิ่งสำหรับผู้ผลิตที่ตั้งอยู่ในเขตเมือง ซึ่งราคาที่ดินสูงกว่าพื้นที่ชนบทประมาณ 28% ตามข้อมูลการสำรวจสถานที่ประกอบการทางการเกษตรในปีที่แล้ว สิ่งที่ทำให้ระบบเหล่านี้มีประโยชน์ไม่ใช่เพียงแค่การออกแบบที่กะทัดรัด แต่ยังรวมถึงความสามารถในการควบคุมวัสดุให้อยู่ภายในตลอดกระบวนการขนส่ง ระบบปิดผนึกช่วยป้องกันไม่ให้วัสดุหกหล่นออกมา หมายความว่าผู้ปฏิบัติงานสามารถติดตั้งเครื่องจักรเหล่านี้ไว้ใกล้กับอุปกรณ์อื่นๆ ได้โดยไม่ต้องกังวลว่าเศษวัสดุจะไปรบกวนขั้นตอนการผลิตอื่นๆ

ความเหมาะสมของวัสดุสำหรับลิฟต์ถังในโรงงานแปรรูปหลายระดับ

ลิฟต์ถังแนวตั้งสามารถขนส่งส่วนผสมอาหารสัตว์หลากหลายประเภท—ตั้งแต่เม็ดเปราะจนถึงแร่ที่มีฤทธิ์กัดกร่อน—ไปยังหลายชั้นได้อย่างเชื่อถือได้ โดยไม่ลดทอนการไหล ข้อมูลการดำเนินงานแสดงให้เห็นว่าระบบลิฟต์ถังแบบปล่อยด้วยแรงเหวี่ยงสามารถรักษามวลสารได้ถึง 98% ในโรงงานสูงสี่ชั้น ซึ่งสูงกว่าอัตราการรักษามวลสารของระบบปั๊มลมที่อยู่ที่ 84% อย่างมาก การผสานแนวตั้งนี้ทำให้โรงสีสามารถ:

- จัดวางตำแหน่งการรับวัตถุดิบไว้ที่ระดับพื้นดิน

- ตั้งตำแหน่งการบดและการผสมไว้บนชั้นลอย

- จัดเก็บผลิตภัณฑ์สำเร็จรูปในไซโลเหนือศีรษะ

การจัดวางนี้ช่วยลดความยาวของลำเลียงระหว่างกระบวนการลง 70% เมื่อเทียบกับการออกแบบแบบชั้นเดียว ในขณะเดียวกันโครงสร้างแบบโมดูลาร์ยังรองรับการขยายกำลังการผลิตในอนาคตโดยไม่ต้องเปลี่ยนแปลงโครงสร้าง

การเกิดฝุ่นและเศษละเอียดต่ำ ช่วยเพิ่มความปลอดภัยและคุณภาพของผลิตภัณฑ์

การเกิดฝุ่นและเศษละเอียดถูกจำกัดให้น้อยที่สุดในระบบลิฟต์ถังที่ปิดมิดชิด

ลิฟต์ถังแบบปิดช่วยลดการปล่อยฝุ่นอนุภาคได้ 40–60% เมื่อเทียบกับระบบลำเลียงแบบเปิด การออกแบบที่ปิดสนิทช่วยป้องกันการรั่วซึม และนำฝุ่นที่เหลือไปยังจุดกรองในตัว ซึ่งช่วยรักษาความสม่ำเสมอของส่วนผสมและลดความเสี่ยงจากการปนเปื้อน—สิ่งสำคัญสำหรับการรักษาระดับคุณค่าทางโภชนาการและหลีกเลี่ยงการเรียกคืนสินค้าที่มีค่าใช้จ่ายสูง

ปรับปรุงคุณภาพอากาศและลดความเสี่ยงจากการระเบิดในการแปรรูปอาหารสัตว์

บักเก็ตเอเลเวเตอร์ในปัจจุบันมาพร้อมคุณสมบัติตามมาตรฐาน NFPA ที่ช่วยลดความเสี่ยงจากฝุ่นที่สามารถติดไฟได้ รวมถึงระบบระบายแรงระเบิดที่เหมาะสม และส่วนประกอบนำไฟฟ้าทั่วทั้งการออกแบบ มาตรการด้านความปลอดภัยเหล่านี้มีความสำคัญอย่างมากสำหรับการดำเนินงานที่เกี่ยวข้องกับวัสดุที่ติดไฟได้ง่าย เช่น เม็ดอาหารเคลือบไขมัน หรือผงวิตามิน เมื่อขนาดอนุภาคลดลงต่ำกว่า 500 ไมครอน สถานการณ์จะกลายเป็นอันตรายอย่างยิ่งในแง่ของความเสี่ยงการเกิดการระเบิด อีกหนึ่งประโยชน์ที่ควรกล่าวถึงคือ การจัดวางแนวตั้งช่วยแยกพื้นที่ต่างๆ ออกจากกัน ซึ่งช่วยป้องกันปัญหาการปนเปื้อน และยังช่วยปกป้องเจ้าหน้าที่จากการสูดหายใจเอาอนุภาคขนาดเล็กที่ลอยอยู่ในอากาศ เข้าสู่ร่างกาย ซึ่งอาจก่อให้เกิดปัญหาสุขภาพในระยะยาว

คำถามที่พบบ่อย

บักเก็ตเอเลเวเตอร์รุ่นใหม่มีความสามารถในการลำเลียงวัสดุได้เท่าใด

บักเก็ตเอเลเวเตอร์รุ่นใหม่สามารถทำงานได้เกินกว่า 300 ตันต่อชั่วโมง ทำให้วัฏจักรการผลิตเร็วขึ้นเมื่อเทียบกับวิธีการลำเลียงแบบอื่น

บักเก็ตเอเลเวเตอร์ช่วยส่งเสริมประสิทธิภาพการใช้พลังงานในการแปรรูปอาหารสัตว์อย่างไร

ลิฟต์แบบถังใช้พลังงานน้อยกว่าระบบเป่าลม 30 ถึง 50 เปอร์เซ็นต์ ส่งผลให้ประหยัดค่าไฟฟ้าได้อย่างมากในระยะยาว เนื่องจากระบบลำเลียงแนวตั้งแบบกลไกและการระบายวัสดุด้วยแรงโน้มถ่วง

มีการป้องกันอย่างไรเพื่อป้องกันความเสียหายของวัสดุในลิฟต์แบบถัง?

ลิฟต์แบบถังลดการสัมผัสที่ก่อให้เกิดการกัดกร่อนโดยใช้ระบบระบายด้วยแรงเหวี่ยงและถังโพลีเอทิลีนที่มีขอบมน เพื่อให้มั่นใจว่าวัสดุที่เปราะบางจะได้รับการจัดการอย่างอ่อนโยน

ทำไมบางสถานที่ยังเลือกใช้ระบบเป่าลม ทั้งที่ใช้พลังงานมากกว่า?

ประมาณหนึ่งในสี่ของโรงสีอาหารสัตว์เลือกใช้ระบบเป่าลม เนื่องจากข้อได้เปรียบที่มองเห็นได้ในเรื่องการควบคุมฝุ่นและการดำเนินงานที่ยืดหยุ่น โดยเฉพาะสำหรับผงละเอียดมากที่มีขนาดต่ำกว่า 100 ไมครอน

สารบัญ

-

อัตราการผลิตสูงและการไหลของวัสดุอย่างต่อเนื่อง

- ความจุการลำเลียงของเครื่องยกแบบถังเพิ่มประสิทธิภาพสายการผลิตอาหารสัตว์สูงสุด

- การประยุกต์ใช้เครื่องยกถังแบบต่อเนื่องช่วยให้มั่นใจได้ถึงการไหลของวัสดุอย่างสม่ำเสมอ

- ศักยภาพในการจัดการวัสดุรองรับการปฏิบัติการผลิตอาหารสัตว์ปริมาณสูง

- กรณีศึกษา: การปรับปรุงอัตราการผลิตในโรงงานอาหารสัตว์ปีกด้วยเครื่องยกถัง

- แนวโน้มการใช้ลิฟต์ถังความจุขนาดใหญ่ในโรงงานผลิตอาหารสัตว์สมัยใหม่

- ประสิทธิภาพการใช้พลังงานเมื่อเทียบกับระบบลำเลียงแบบนิวแมติก

- การจัดการอย่างระมัดระวังเพื่อรักษาคุณภาพของอาหารสัตว์

- การลำเลียงแนวตั้งเพื่อประหยัดพื้นที่สำหรับผังโรงสีแบบกะทัดรัด

- การเกิดฝุ่นและเศษละเอียดต่ำ ช่วยเพิ่มความปลอดภัยและคุณภาพของผลิตภัณฑ์

- คำถามที่พบบ่อย