အမြင့်ဆုံးထုတ်လုပ်နိုင်မှုနှင့် ဆက်တိုက်ဖြစ်ပေါ်နေသော ပစ္စည်းစီးဆင်းမှု

ဘီးတံတိုင်းတင်စက်၏ ထုတ်လုပ်နိုင်မှုစွမ်းအားသည် အစာကွန်ရက်လိုင်း၏ ထိရောက်မှုကို မြှင့်တင်ပေးပါသည်

၂၀၂၃ ခုနှစ်က ပစ္စည်းကိုင်တွယ်သည့် လေ့လာမှုအရ ခေတ်မီ ဘီးတံတိုင်းတင်စက်များသည် အစာကွန်ရက်ပြုလုပ်မှုတွင် တစ်နာရီလျှင် တန် ၃၀၀ ကျော်အထိ ထုတ်လုပ်နိုင်မှုရှိပြီး အခြားသော သယ်ယူပို့ဆောင်ရေးနည်းလမ်းများနှင့် နှိုင်းယှဉ်ပါက ထုတ်လုပ်မှုစက်ဝန်းများကို ၂၀ မှ ၂၅ ရာခိုင်နှုန်း ပိုမြန်စေပါသည်။ ဤထိရောက်မှုသည် တစ်ခုချင်းစီတွင် ၀.၅ မှ ၁,၅၀၀ လီတာအထိ စွမ်းအားရှိပြီး စီတန်းကာ ၁.၅ မှ ၄ မီတာ/စက္ကန့် အလျင်ဖြင့် လည်ပတ်သော ဘီးတံများကြောင့် ဖြစ်ပေါ်လာခြင်းဖြစ်ပါသည်။

ဆက်တိုက်အသုံးပြုမှုရှိသော ဘက်ကက်တိုင်း လှိမ့်တင်စက်များသည် ပစ္စည်းများကို တည်ငြိမ်စွာ စီးဆင်းမှုကို သေချာစေပါသည်

အလယ်ဗဟိုမှ ထုတ်လွှတ်ပေးသော ဘက်ကက်တိုင်း လှိမ့်တင်စက်များသည် ပဲလက်တင်ခြင်းနှင့် ရောစပ်ခြင်းကဲ့သို့ နောက်ပိုင်းလုပ်ငန်းများအတွက် အရေးကြီးသော ±၂% တိကျမှုဖြင့် မပြတ်စီးဆင်းမှုကို ပေးစွမ်းနိုင်ပါသည်။ အစာကျွေးရေးစက်ရုံ ၄၂ ခုမှ ဒေတာများအရ ဤကဲ့သို့ ဆက်တိုက်လည်ပတ်မှုသည် ရပ်နားမှုကို ၆၀% လျော့ကျစေပြီး လည်ပတ်မှုအခြေအနေ ၉၉% ကျော်ကို ထိန်းသိမ်းထားနိုင်ကြောင်း တွေ့ရပါသည်။

ပမာဏများစွာသော အစာကျွေးရေးလုပ်ငန်းများကို ပံ့ပိုးပေးနိုင်သော ပစ္စည်းသယ်ယူပို့ဆောင်မှုစွမ်းရည်

| စွမ်းဆောင်ရည်အဆင့် | ပုံစံအသုံးပြုမှု | စွမ်းအင်သုံးစွဲမှု (kWh/တန်) |

|---|---|---|

| <၁၀၀ တန်/နာရီ | အထူးအစာများ | 0.8–1.2 |

| ၁၀၀–၃၀၀ တန်/နာရီ | စီးပွားဖြစ် ကြက်မွေးမြူရေး | 0.6–0.9 |

| >၃၀၀ တန်/နာရီ | ကုန်စည်အများအပြား | 0.4–0.7 |

ဥပမာလေ့လာမှု - ဘီးတင်စက်များအသုံးပြု၍ ကြက်မွေးမြူရေးအစာစက်ရုံတွင် ထုတ်လုပ်နိုင်မှုတိုးတက်မှု

အလယ်ပိုင်းဒေသရှိ အစာစက်ထုတ်လုပ်သူတစ်ခုသည် လေဖြင့်သယ်ဆောင်သည့်စနစ်များကို 250 တန်/နာရီ စွမ်းရည်ရှိ ဘီးတင်စက်နှစ်လုံးဖြင့် အစားထိုးပြီးနောက် နှစ်စဉ်ထုတ်လုပ်မှုကို 37% တိုးမြှင့်ကာ 82,000 မှ 112,400 တန်အထိ ရရှိခဲ့သည်။ ဒေါ်လာ 1.2 သန်းကုန်ကျသော ပြုပြင်မွမ်းမံမှုသည် စွမ်းအင်ကုန်ကျစရိတ် 30% လျော့နည်းခြင်းနှင့် လိုင်းအလျင် 22% ပိုမြန်ခြင်းတို့ကြောင့် 14 လအတွင်း ROI ရရှိခဲ့သည်။

ခေတ်မီအစာစက်ရုံများတွင် စွမ်းရည်ပိုမိုကောင်းမွန်သော ဘီးတင်စက်များကို အသုံးပြုလာခြင်းအလန်း

မကြာသေးမီက စစ်တမ်းများအရ အစာစက်ရုံအသစ်များတည်ဆောက်ရာတွင် 68% သည် တစ်နာရီလျှင် 400 တန်စွမ်းရည်ရှိ ဘီးတင်စက်များကို အသုံးပြုလိုကြောင်း ဖော်ပြထားပြီး 2018 ခုနှစ်က 42% မှ တိုးတက်လာခြင်းဖြစ်သည်။ ဤပြောင်းလဲမှုသည် 2020 ခုနှစ်မှစ၍ စက်ရုံတစ်ခုလျှင် အစာထုတ်လုပ်မှု ပျမ်းမျှ 31% တိုးတက်မှုကို ပြသထားသော USDA ဒေတာများနှင့် ကိုက်ညီပါသည်။

လေဖြင့်သယ်ဆောင်သည့်စနစ်များနှင့် နှိုင်းယှဉ်ပါက စွမ်းအင်အသုံးချမှု ထိရောက်မှု

လေစနစ်များနှင့် နှိုင်းယှဉ်ပါက စွမ်းအင်အသုံးချမှု ထိရောက်မှုသည် လည်ပတ်စရိတ်ကို လျော့နည်းစေသည်

ဒြပ်စင်များကို ဒေါင်လိုက်သယ်ဆောင်ရာတွင် ဘက်ကက်တင်ကားများသည် လေအားသုံးစနစ်ဟောင်းများနှင့် နှိုင်းယှဉ်ပါက ဓာတ်အား၏ ၃၀ မှ ၅၀ ရာခိုင်နှုန်းအထိ ပိုမိုနည်းပါးစွာ အသုံးပြုပါသည်။ ထိုသို့ဖြင့် အချိန်ကြာလာသည်နှင့်အမျှ လျှပ်စစ်ဘီလ်များတွင် အမှန်တကယ် ငွေကြေးချွေတာနိုင်ပါသည်။ လေအားသုံးစနစ်များသည် လေကို ဖိအားပေးရန် လိုအပ်သောကြောင့် တန်ချိန်လျှင် ၂.၁ မှ ၃.၄ ကီလိုဝပ်နာရီခန့် စားသုံးလေ့ရှိပြီး ဘက်ကက်တင်ကားများမှာ တန်ချိန်လျှင် ၀.၈ မှ ၁.၂ kWh သာ စားသုံးရာတွင် ပိုမိုထိရောက်မှုရှိပါသည်။ တစ်နာရီလျှင် တန်ချိန် ၅၀ ကို ကုန်ကြမ်းအဖြစ် သုံးသော အစာကွဲစက်ရုံတစ်ခုကို ဥပမာပြုကြည့်ပါ။ ဤနည်းလမ်းနှစ်ခုကြား ကွာခြားမှုများသည် မြန်မြန်ဆုံး စုစည်းလာပြီး တစ်နှစ်လျှင် ငွေကြေး ငါးသောင်းရှစ်ထောင်ဒေါ်လာကျော် ချွေတာနိုင်ပါသည်။

ဘက်ကက်တင်ကားများတွင် မက်ကန်နစ်ဒေါင်လိုက်သယ်ဆောင်မှုကြောင့် ဓာတ်အားစားသုံးမှုနည်းပါးခြင်း

ဘာကက်တီပိုက်ဆန့်စက်များကို လေယိုစိမ့်မှုများနှင့် လေအားသုံးစနစ်များတွင် ဖြစ်တတ်သော ကုန်ပစ္စည်းများကို ဖိအားပေးရာတွင် ပြဿနာများကို ကာကွယ်ရန် စက်မှုအဆင့်အတန်းအရ ဒီဇိုင်းထုတ်ထားပါသည်။ ပစ္စည်းများကို ထုတ်လွှတ်စဉ်တွင် ဤစနစ်များသည် မြေဆွဲအားကို အကျိုးရှိစွာ အသုံးချပြီး မော်တာအလုပ်လုပ်ရာတွင် ဖိအားကို လျှော့ချပေးပါသည်။ ပြီးခဲ့သောနှစ်က ပြုလုပ်ခဲ့သော စမ်းသပ်မှုများအရ ၂၅ မီတာအထိရှိသော အမြင့်ဆုံးဆီလိုများသို့ မုန့်ဖုတ်ပေါင်မှုန့်များကို သယ်ယူပို့ဆောင်ရာတွင် စွမ်းအင်အလွှဲပြောင်းမှု ထိရောက်မှုသည် လေအားသုံးစနစ်များ၏ ၅၄% ကို ကျော်၍ ၈၂% အထိ ရှိကြောင်း တွေ့ရှိခဲ့ပါသည်။ ထို့ကြောင့် နောက်ဆုံးနှစ်များအတွင်း လုပ်ငန်းများ အများအပြား ပြောင်းလဲအသုံးပြုလာကြခြင်း ဖြစ်ပါသည်။

လုပ်ငန်းတွင် စွမ်းအင်သုံးစွဲမှု ပိုများသော်လည်း လေအားသုံးစနစ်များကို ရွေးချယ်ခြင်း - ဆန့်ကျင်ဘက်ဖြစ်ခြင်း

စွမ်းအင်ကုန်ကျစရိတ်သည် ၆၀ ရာခိုင်နှုန်းခန့် ပိုများသော်လည်း ဖီးဒ်မီး(feed mills) များ၏ စတုတ္ထတစ်ပိုင်းခန့်မှာ လွန်ခဲ့သောနှစ်က ပန်ကူမက်တစ် (pneumatic) ကုန်တင်စနစ်များကို ရွေးချယ်ခဲ့ကြသည်။ ဖုန်မှုန့်များကို ထိန်းချုပ်ရာတွင် ပိုမိုကောင်းမွန်ပြီး လုပ်ငန်းဆောင်တာများတွင် ပိုမိုလွတ်လပ်စွာ ဆောင်ရွက်နိုင်သည်ဟု ယူဆထားကြသောကြောင့် အများစုက ဤကဲ့သို့ ဆုံးဖြတ်ခဲ့ကြခြင်းဖြစ်သည်။ ၁၀၀ မိုက်ခရွန်မှ နိမ့်သော အလွန်ကိုယ်နှီးသည့် အမှုန့်များကို ကိုင်တွယ်သည့် နေရာများတွင် ဤအတွေးအခေါ်များသည် အထူးသဖြင့် ခိုင်မာစွာ တည်ရှိနေဆဲဖြစ်သည်။ ထိုနေရာများရှိ လည်ပတ်သူများက ဤပစ္စည်းများအတွက် ပန်ကူမက်တစ်စနစ်များက ပိုမိုကောင်းမွန်စွာ အလုပ်လုပ်နိုင်သည်ဟု ယူဆကြသော်လည်း အများအားဖြင့် ခေတ်မီ bucket elevators များတွင် ပိတ်ထားသော ကွန်ပျူတာများနှင့် တိကျသော စွန့်ထုတ်မှုလုပ်ဆောင်ချက်များ ပါဝင်လာပြီး ပန်ကူမက်တစ်စနစ်များ၏ စွမ်းဆောင်ရည်ကို ယှဉ်ပြိုင်နိုင်ကြောင်းကို မသိကြပါ။ ခွာဟမှုများသည် ဓာတ်လှေကားနည်းပညာတိုးတက်မှုများကြောင့် အတော်လေး ပျောက်ကွယ်သွားပြီဖြစ်သည်။

အစာကို ဂရုတစိုက်ကိုင်တွယ်ခြင်းဖြင့် အစာ၏ အရည်အသွေးကို ထိန်းသိမ်းပေးပါသည်

ကွဲလွဲလွယ်သောပစ္စည်းများကို ဂရုတစိုက်ကိုင်တွယ်ခြင်းဖြင့် ပဲလက်(pellet)၏ ပုံသဏ္ဍာန်ကို ထိန်းသိမ်းပေးပါသည်

ဘောက်ခ်စ်တင်သည် ပစ္စည်းကို ဒေါင်လိုက်ရွှေ့သည့်အခါ အမှန်တကယ်ကိုင်ထားခြင်းဖြင့် ပီလက်များကို မပျက်စီးစေဘဲ ထိန်းသိမ်းပေးပါသည်။ ထို့ကြောင့် လေအားဖြင့် ပို့ဆောင်သည့်စနစ်များတွင် တွေ့ရသည့် ပြင်းထန်သော ထိခိုက်မှုများကို ရှောင်ရှားနိုင်ပါသည်။ ဆိုရှားပဲအမှုန့် သို့မဟုတ် ဗီတာမင်များဖြင့် ဖြည့်ထားသော ပီလက်များကဲ့သို့သော ပစ္စည်းများအတွက် အက်ကြောင်းငယ်များပင် အရေးပါလှပါသည်။ မျောက်စာနည်းပညာဂျာနယ် (Feed Tech Journal) ၏ မှတ်တမ်းအရ ပီလက်များ၏ ၂% ထက်ပို၍ ကွဲအက်ပျက်စီးပါက အာဟာရဓာတ်များ စုံလင်မှု စတင်ပျက်ပြားသွားပါသည်။ ဘောက်ခ်စ်တင်ကို မှန်ကန်စွာ တပ်ဆင်ပါက ဘောင်များထဲသို့ ပစ္စည်းများကို လွတ်လွတ်ကျကျ ထည့်သွင်းခြင်းထက် ထိခိုက်မှုပြဿနာများ ၄၀ မှ ၆၀ ရာခိုင်နှုန်းအထိ လျော့နည်းသွားပါသည်။ ထို့ကြောင့် အစာကျွေးမွေးမြူရေး ထုတ်လုပ်သူများသည် ၎င်းတို့၏ လုပ်ငန်းစဉ်တွင် ဤအပိုင်းကို တိကျစွာ ထိန်းချုပ်ရန် အလွန်အလေးထားကြခြင်းဖြစ်ပါသည်။

ဘောက်ခ်စ်ပုံစံများနှင့် ပစ္စည်းထုတ်လုပ်မှုနည်းလမ်းများသည် ပစ္စည်းပျက်စီးမှုကို သက်ရောက်မှုရှိပါသည်

ထိန်းချုပ်ထားသော လည်ပတ်မှုအားကို အသုံးပြု၍ အန္တရာယ်ဖြစ်စေသည့် အကွဲအစိတ်များကို အနည်းဆုံးဖြစ်အောင် လုပ်ဆောင်ပေးသည့် centrifugal discharge စနစ်များသည် ဆက်တိုက်စီးဆင်းမှုဒီဇိုင်းများကဲ့သို့ စီးဆင်းမှုကို တည်ငြိမ်စေပြီး ကုန်ပစ္စည်းများ ကျရောက်မှုကို အနည်းဆုံးဖြစ်အောင် ထိန်းပေးပါသည်။ အစွန်းများကို ပိုမိုဝိုင်းပြီး ပုံသွင်းထားသော polyethylene ဘူးကြီးများကို နာမည်ကြီး ထုတ်လုပ်သူများက ယခုအခါ အသုံးများလာကြပြီး သံမဏိဘူးကြီးများနှင့် နှိုင်းယှဉ်ပါက အမှုန့်အမျှင်များ ပွန်းပဲ့မှုကို ၃၀% လျော့နည်းစေပါသည်။

ဒေတာအချက်အလက် - Centrifugal Discharge Bucket Elevators များဖြင့် အမှုန့်ပိုင်းများ ဖြစ်ပေါ်မှု ၃၀% လျော့နည်းခြင်း

၂၀၂၃ ခုနှစ်တွင် အစာကျွေးစက်ရုံ ၁၄ ခုတွင် ပြုလုပ်ခဲ့သော လေ့လာမှုအရ centrifugal discharge elevator များတွင် အမှုန့်ပိုင်းများ ၁.၂% သာ ဖြစ်ပေါ်ခဲ့ပြီး continuous model များတွင် ၁.၇% ရှိခဲ့ပါသည်။ ထိုသို့ဖြင့် ကုန်ပစ္စည်းကို ထိန်းသိမ်းမှုတွင် ၃၀% ပိုမိုကောင်းမွန်ခဲ့ပါသည်။ ထို elevator များ၏ ပိတ်ထားသော ဒီဇိုင်းသည် open conveyors များနှင့် နှိုင်းယှဉ်ပါက ကုန်ပစ္စည်းများ ရောနှောမှု အန္တရာယ်ကို ၂၂% လျော့နည်းစေခဲ့ပါသည်။

ငြင်းခုံမှု ဆန်းစစ်ချက် - Bucket Elevator လည်ပတ်မှုတွင် အမြန်နှုန်းနှင့် ကုန်ပစ္စည်းပျက်စီးမှုကြား အပြန်အလှန် လျော့နည်းချက်များ

စက်တွင်းအမြန်နှုန်းသည် စက္ကန့်ကို ၁.၅ မှ ၂.၅ မီတာအထိ တိုးလာပါက ထုတ်လုပ်မှုသည် သေချာပေါက်တိုးလာသည်။ သို့သော် စက်တွင်းအမြန်နှုန်း စက္ကန့်ကို ၀.၅ မီတာချင်း တိုးလာတိုင်း အစိတ်အပိုင်းများ တစ်ခုနှင့်တစ်ခု တိုက်မိသည့် အားသည် ၁၈% ခန့် တိုးလာသည်။ စက်ရုံမန်နေဂျာအများစုသည် စနစ်မှ ထွက်ရှိမှုကို ပိုရရန် အမှုန်အမွှားပိုမိုဖြစ်ပေါ်လာခြင်းကို ၀.၅ မှ ၁ ရာခိုင်နှုန်းအထိ သည်းခံကြသည်။ သို့သော် အချို့မှာ အရည်အသွေးစံနှုန်းများကို တင်းကျပ်စွာ လိုက်နာကြပြီး ဘယ်အခြေအနေမှန်းမကူး ၁.၂ m/s ထက် ပိုမြန်အောင် မလုပ်ပေးကြပေ။ အကောင်းဆုံးအမြန်နှုန်းကို ရှာဖွေခြင်းသည် ပါဝင်ပစ္စည်းများ၏ နူးညံ့မှုအပေါ်နှင့် နောက်ဆုံးထွက်ကုန်ပစ္စည်းအတွက် လိုအပ်သည့် အတိအကျသော အသွင်အပြင်အခြေအနေများအပေါ်တွင် မူတည်ပါသည်။ အချို့သော စက်ရုံများသည် ပြုပြင်လုပ်ကိုင်မှုအတွင်း တန်ဖိုးရှိသော ပစ္စည်းများကို ပျက်စီးစေခဲ့ပြီးနောက် ဤသင်ခန်းစာကို ခက်ခဲစွာ သင်ယူခဲ့ကြရသည်။

အတွင်းရေးစက်ရုံဒီဇိုင်းများအတွက် နေရာချွေတာပေးသော ဒေါင်လိုက်သယ်ဆောင်မှု

ဘီးတံတားများတွင် ဒေါင်လိုက်သယ်ဆောင်မှုသည် နေရာအသုံးချမှုကို အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်ပေးသည်

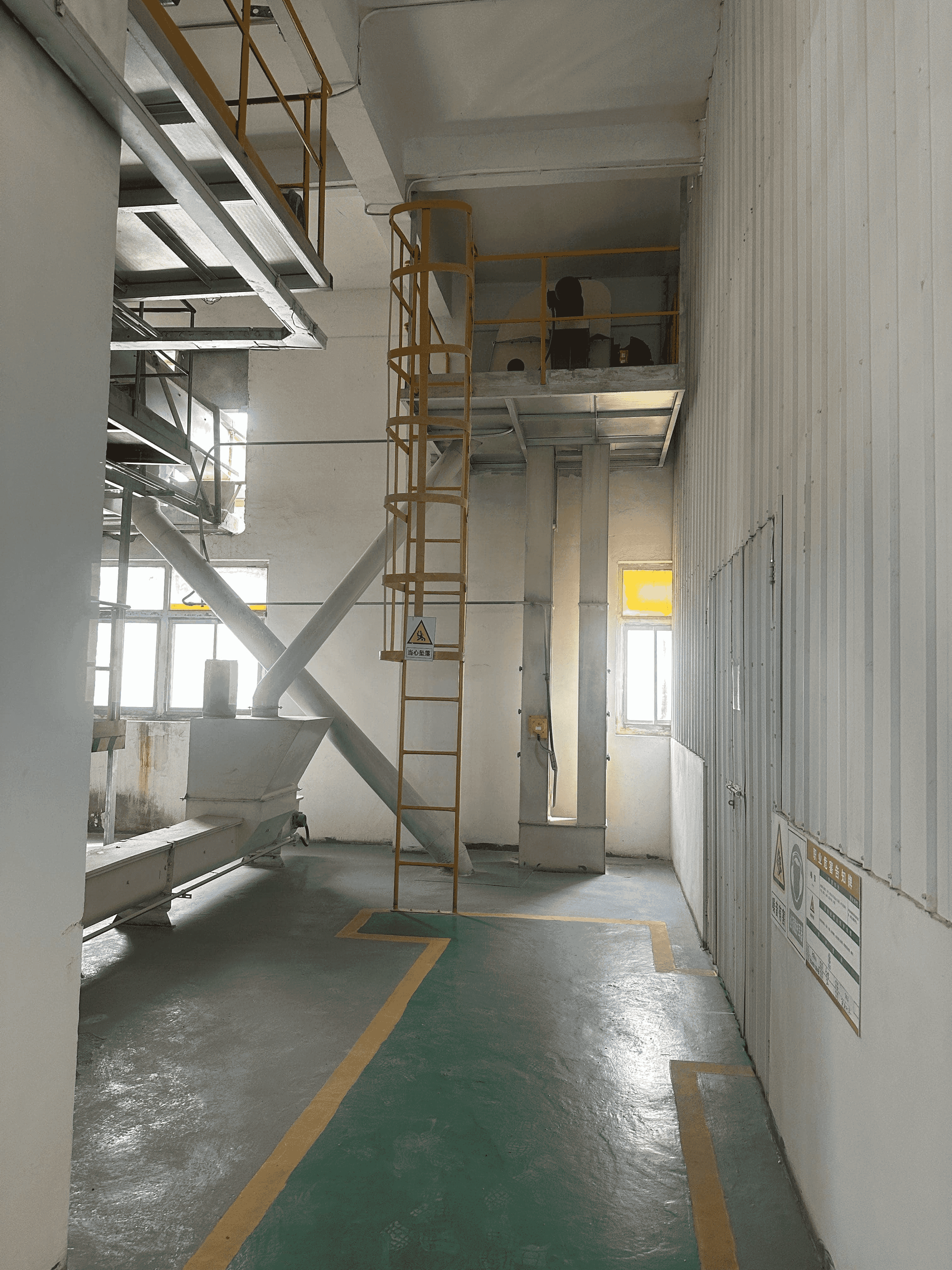

ဗက်စကတ်လီးဖ်တာများကို အသုံးပြု၍ ပစ္စည်းများကို ဒေါင်လိုက်ရွှေ့ယူခြင်းသည် နောက်ဆုံးပေါ် လုပ်ငန်းခွင် ကျွမ်းကျင်သူများက မကှာခဏ ဖော်ပြနေသည့်အတိုင်း ရိုးရာ အလျားလိုက်ဘောလုံးစနစ်များနှင့် နှိုင်းယှဉ်ပါက ကုန်တိုက်ဧရိယာလိုအပ်ချက်ကို 40 မှ 60 ရာခိုင်နှုန်းခန့် လျှော့ချပေးနိုင်သည်။ ဤခေတ်မီစနစ်များသည် ၃၀ မီတာကျော်အထိ တက်ရောက်နိုင်ပြီး ၂၅ ကီလိုဝပ်အောက်သာ စွမ်းအင်သုံးစွဲကာ မြို့ပြဧရိယာများတွင် တည်ရှိသော ထုတ်လုပ်သူများအတွက် အထူးတန်ဖိုးရှိပါသည်။ မြို့ပြဧရိယာများရှိ မြေယာဈေးနှုန်းများသည် ကျေးလက်ဒေသများနှင့် နှိုင်းယှဉ်ပါက ပြီးခဲ့သောနှစ်က စိုက်ပျိုးရေး စက်ရုံများဆိုင်ရာ စစ်တမ်းအရ 28% ပိုမြင့်မားနေသည်။ ဤစနစ်များကို အထူးအသုံးဝင်စေသည့် အချက်မှာ ၎င်းတို့၏ စုစည်းမှုရှိသော ဒီဇိုင်းသာမက ပို့ဆောင်စဉ်အတွင်း ပစ္စည်းများအားလုံးကို ထိန်းသိမ်းထားနိုင်မှုလည်း ဖြစ်ပါသည်။ ပိတ်ဆို့မှုစနစ်သည် ပစ္စည်းများ ကျရောက်ခြင်းမှ တားဆီးပေးသဖြင့် လုပ်ငန်းစဉ်အဆင့်များကြားတွင် ပျက်စီးမှုများ မဖြစ်စေရန် စက်ကိရိယာများအနီးတွင် ဤစက်များကို တပ်ဆင်နိုင်ပါသည်။

အဆင့်များစွာရှိ စက်ရုံများတွင် ဗက်စကတ်လီးဖ်တာများအတွက် သင့်လျော်သောပစ္စည်းများ

ဗားတီကယ် ဘက်ကက် အမြှောက်စက်များသည် ပျက်စီးလွယ်သော ပဲလက်များမှ ဆူးရှားဖြစ်စေသည့် သတ္တုဓာတ်များအထိ အမျိုးမျိုးသော အာဟာရပါဝင်ပစ္စည်းများကို စီးဆင်းမှုကို မထိခိုက်စေဘဲ အထပ်များစွာကို ယုံကြည်စွာ သယ်ဆောင်ပေးပါသည်။ စင်တြီဖျူဂယ် စနစ်ဖြင့် စွန့်ထုတ်သော စက်များကို အသုံးပြုသည့် အထပ်လေးထပ်ပါ စက်ရုံများတွင် ပါဝင်ပစ္စည်း ၉၈% ကို ထိန်းသိမ်းနိုင်ကြောင်း စစ်မှန်သော အချက်အလက်များက ပြသထားပြီး ပန်ကာစနစ်များ၏ ၈၄% ထက် သာလွန်ပါသည်။ ဤသို့ ဒေါင်လိုက် ပေါင်းစည်းမှုဖြင့် စက်ရုံများအနေဖြင့် အောက်ပါတို့ကို လုပ်ဆောင်နိုင်ပါသည်-

- ကုန်ကြမ်းများကို မြေညီတွင် လက်ခံရရှိရန် နေရာချထားပါ

- အလယ်ထပ်များတွင် ကြိတ်ခွဲခြင်းနှင့် ရောစပ်ခြင်းကို တည်ရှိရာနေရာသတ်မှတ်ပါ

- အပေါ်ဆုံးတွင် အဆောက်အဦများအတွင်း ပြီးပြည့်စုံသော ထုတ်ကုန်များကို သိုလှောင်ပါ

ဤစီမံခန့်ခွဲမှုသည် တစ်ထပ်တည်း ဒီဇိုင်းများနှင့် နှိုင်းယှဉ်ပါက လုပ်ငန်းကြား ကုန်တင်ကုန်ချစက်များ၏ အလျားကို ၇၀% လျော့နည်းစေပြီး အနာဂတ်တွင် ဖွံ့ဖြိုးတိုးတက်မှုအတွက် ဖွဲ့စည်းပုံ ပြောင်းလဲမှုမရှိဘဲ မော်ဒျူလာ တည်ဆောက်မှုက ပံ့ပိုးပေးပါသည်။

ဖုန်မှုန့်နှင့် အမှုန့်အများအပြား မဖြစ်ပေါ်စေခြင်းသည် ဘေးကင်းလုံခြုံမှုနှင့် ထုတ်ကုန်အရည်အသွေးကို မြှင့်တင်ပေးပါသည်

ပိတ်ထားသော ဘက်ကက် အမြှောက်စက်စနစ်များတွင် ဖုန်မှုန့်နှင့် အမှုန့်အများအပြား ဖြစ်ပေါ်မှုကို အနည်းဆုံးဖြစ်အောင် လုပ်ဆောင်ပေးပါသည်

ပိတ်ထားသော ဘက်ကက်တိုင်းလှန့်စက်များသည် ဖွင့်ထားသော သယ်ဆောင်ရေးစနစ်များနှင့် နှိုင်းယှဉ်ပါက အမှုန်အမြွှားထုတ်လွှတ်မှုကို ၄၀ မှ ၆၀ ရာခိုင်နှုန်းအထိ လျော့နည်းစေပါသည်။ ပိတ်ဆို့ထားသော ဒီဇိုင်းသည် ယိုစိမ့်မှုကို ကာကွယ်ပေးပြီး ကျန်ရှိသော ဖုန်များကို ပေါင်းစပ်ထားသော စစ်ထုတ်မှုနေရာများသို့ လမ်းကြောင်းပြောင်းပေးကာ ပါဝင်ပစ္စည်းများ၏ တသမတ်တည်းဖြစ်မှုကို ထိန်းသိမ်းပေးပြီး ညစ်ညမ်းမှုအန္တရာယ်ကို လျော့နည်းစေပါသည်။ ၎င်းသည် အာဟာရတိကျမှုကို ထိန်းသိမ်းရန်နှင့် ကုန်ကျစရိတ်များသော ပြန်လည်ခေါ်ယူမှုများကို ရှောင်ရှားရန်အတွက် အဓိကကျပါသည်။

အစာကျွေးခြင်း ပြုပြင်ခြင်းတွင် လေအရည်အသွေး ပိုမိုကောင်းမွန်လာခြင်းနှင့် ပေါက်ကွဲမှုအန္တရာယ် လျော့နည်းလာခြင်း

ယနေ့ခေတ် bucket elevators များတွင် လောင်လွယ်သော ဖုန်မှုန့်အန္တရာယ်များကို ဖြေရှင်းပေးသည့် NFPA စံနှုန်းနှင့်ကိုက်ညီသော အင်္ဂါရပ်များ ပါဝင်ပါသည်။ ဤသို့သော အင်္ဂါရပ်များတွင် ပေါက်ကွဲမှုကို ထုတ်လွှတ်ပေးနိုင်သော စနစ်များနှင့် ဒီဇိုင်းတစ်လျှောက်လုံး တွင် ပါဝင်သော လျှပ်စီးပစ္စည်းများ ပါဝင်ပါသည်။ ဆီဖြင့် ပူးပေါင်းထားသော ပဲလက်များ သို့မဟုတ် ဗီတာမင် မှုန့်များကဲ့သို့ လောင်လွယ်သော ပစ္စည်းများကို ကိုင်တွယ်နေသည့် လုပ်ငန်းများအတွက် ဤလုံခြုံရေး measures များသည် အလွန်အရေးပါပါသည်။ အမှုန့်အရွယ်အစား 500 microns အောက်သို့ ကျဆင်းသွားပါက ပေါက်ကွဲမှုအန္တရာယ်များ အလွန်အန္တရာယ်များပါသည်။ နောက်ထပ် အကျိုးကျေးဇူးတစ်ခုမှာ ဒီဇိုင်းအလိုက် ဒေသများကို ခွဲခြားထားသောကြောင့် ပျံသန်းနေသော အလွန်သေးငယ်သော အမှုန့်များကို အသက်ရှူမိခြင်းကြောင့် ဖြစ်ပေါ်လာနိုင်သော ကျန်းမာရေးပြဿနာများမှ ဝန်ထမ်းများကို ကာကွယ်ပေးခြင်းဖြင့် ပိုးမွှားများ မဝင်ရောက်စေရန် ကူညီပေးပါသည်။

မေးလေ့ရှိသောမေးခွန်းများ

ခေတ်မီ bucket elevators ၏ throughput capacity သည် မည်မျှရှိပါသလဲ။

ခေတ်မီ bucket elevators များသည် တစ်နာရီလျှင် 300 တန်ကျော်အထိ throughput capacity ကို ရရှိနိုင်ပြီး အခြားသော conveying methods များနှင့် နှိုင်းယှဉ်ပါက ထုတ်လုပ်မှုစက်ဝန်းများကို ပိုမိုမြန်ဆန်စေပါသည်။

Feed processing တွင် bucket elevators များသည် စွမ်းအင်ချွေတာမှုကို မည်သို့ပံ့ပိုးပေးပါသလဲ။

ဘောက်ခ်စ်တင်သည့်စနစ်များသည် လေအားဖြင့်တင်သည့်စနစ်များထက် စွမ်းအင်သုံးစွဲမှု ၃၀ မှ ၅၀ ရာခိုင်နှုန်း နည်းပါးပြီး ယန္တရားဖြင့် ဒေါင်လိုက်တင်ဆောင်ခြင်းနှင့် မြေဆွဲအားဖြင့် ထုတ်လွှတ်သည့်စနစ်ကြောင့် အချိန်ကြာလာသည်နှင့်အမျှ လျှပ်စစ်ဘီလ်များတွင် သိသိသာသာ ခြွေတာနိုင်စေပါသည်။

ဘောက်ခ်စ်တင်သည့်စနစ်များတွင် ပစ္စည်းပျက်စီးမှုကို ကာကွယ်ရန် အရာဝတ္ထုများကို ဘယ်လို ကာကွယ်မှုများ ပြုလုပ်ပါသနည်း။

ဘောက်ခ်စ်တင်သည့်စနစ်များသည် လှည့်ပတ်လွှတ်ပေးသည့်စနစ်နှင့် အစွန်းများကို ပြောင်ပြောင်ဖြစ်အောင်ပြုလုပ်ထားသော ပေါ်လီအီသီလင်းဘောက်ခ်စ်များကို အသုံးပြု၍ ပျက်စီးလွယ်သောပစ္စည်းများကို နူးညံ့စွာ ကိုင်တွယ်နိုင်ရန် အကြီးစားပွန်းမှုကို အနည်းဆုံးဖြစ်အောင် လျှော့ချပေးပါသည်။

စွမ်းအင်သုံးစွဲမှုများပြားသော်လည်း အချို့သော စက်ရုံများက ဘာကြောင့် လေအားဖြင့်တင်သည့်စနစ်များကို ရွေးချယ်ကြပါသနည်း။

အစာကျွေးစက်ရုံများ၏ စတုတ္ထတစ်ပုံခန့်သည် ၁၀၀ မိုက်ခရွန်အောက်ရှိ အလွန်ပါးလွှာသော မှုန့်များအတွက် ဖြစ်စေ၊ ဖုန်မှုန့်ထိန်းချုပ်မှုနှင့် လွတ်လပ်စွာလည်ပတ်နိုင်မှုတို့ကို အကျိုးကျေးဇူးအဖြစ် မှတ်ယူကြသောကြောင့် လေအားဖြင့်တင်သည့်စနစ်များကို ရွေးချယ်ကြပါသည်။

အကြောင်းအရာများ

-

အမြင့်ဆုံးထုတ်လုပ်နိုင်မှုနှင့် ဆက်တိုက်ဖြစ်ပေါ်နေသော ပစ္စည်းစီးဆင်းမှု

- ဘီးတံတိုင်းတင်စက်၏ ထုတ်လုပ်နိုင်မှုစွမ်းအားသည် အစာကွန်ရက်လိုင်း၏ ထိရောက်မှုကို မြှင့်တင်ပေးပါသည်

- ဆက်တိုက်အသုံးပြုမှုရှိသော ဘက်ကက်တိုင်း လှိမ့်တင်စက်များသည် ပစ္စည်းများကို တည်ငြိမ်စွာ စီးဆင်းမှုကို သေချာစေပါသည်

- ပမာဏများစွာသော အစာကျွေးရေးလုပ်ငန်းများကို ပံ့ပိုးပေးနိုင်သော ပစ္စည်းသယ်ယူပို့ဆောင်မှုစွမ်းရည်

- ဥပမာလေ့လာမှု - ဘီးတင်စက်များအသုံးပြု၍ ကြက်မွေးမြူရေးအစာစက်ရုံတွင် ထုတ်လုပ်နိုင်မှုတိုးတက်မှု

- ခေတ်မီအစာစက်ရုံများတွင် စွမ်းရည်ပိုမိုကောင်းမွန်သော ဘီးတင်စက်များကို အသုံးပြုလာခြင်းအလန်း

- လေဖြင့်သယ်ဆောင်သည့်စနစ်များနှင့် နှိုင်းယှဉ်ပါက စွမ်းအင်အသုံးချမှု ထိရောက်မှု

-

အစာကို ဂရုတစိုက်ကိုင်တွယ်ခြင်းဖြင့် အစာ၏ အရည်အသွေးကို ထိန်းသိမ်းပေးပါသည်

- ကွဲလွဲလွယ်သောပစ္စည်းများကို ဂရုတစိုက်ကိုင်တွယ်ခြင်းဖြင့် ပဲလက်(pellet)၏ ပုံသဏ္ဍာန်ကို ထိန်းသိမ်းပေးပါသည်

- ဘောက်ခ်စ်ပုံစံများနှင့် ပစ္စည်းထုတ်လုပ်မှုနည်းလမ်းများသည် ပစ္စည်းပျက်စီးမှုကို သက်ရောက်မှုရှိပါသည်

- ဒေတာအချက်အလက် - Centrifugal Discharge Bucket Elevators များဖြင့် အမှုန့်ပိုင်းများ ဖြစ်ပေါ်မှု ၃၀% လျော့နည်းခြင်း

- ငြင်းခုံမှု ဆန်းစစ်ချက် - Bucket Elevator လည်ပတ်မှုတွင် အမြန်နှုန်းနှင့် ကုန်ပစ္စည်းပျက်စီးမှုကြား အပြန်အလှန် လျော့နည်းချက်များ

- အတွင်းရေးစက်ရုံဒီဇိုင်းများအတွက် နေရာချွေတာပေးသော ဒေါင်လိုက်သယ်ဆောင်မှု

- ဖုန်မှုန့်နှင့် အမှုန့်အများအပြား မဖြစ်ပေါ်စေခြင်းသည် ဘေးကင်းလုံခြုံမှုနှင့် ထုတ်ကုန်အရည်အသွေးကို မြှင့်တင်ပေးပါသည်

-

မေးလေ့ရှိသောမေးခွန်းများ

- ခေတ်မီ bucket elevators ၏ throughput capacity သည် မည်မျှရှိပါသလဲ။

- Feed processing တွင် bucket elevators များသည် စွမ်းအင်ချွေတာမှုကို မည်သို့ပံ့ပိုးပေးပါသလဲ။

- ဘောက်ခ်စ်တင်သည့်စနစ်များတွင် ပစ္စည်းပျက်စီးမှုကို ကာကွယ်ရန် အရာဝတ္ထုများကို ဘယ်လို ကာကွယ်မှုများ ပြုလုပ်ပါသနည်း။

- စွမ်းအင်သုံးစွဲမှုများပြားသော်လည်း အချို့သော စက်ရုံများက ဘာကြောင့် လေအားဖြင့်တင်သည့်စနစ်များကို ရွေးချယ်ကြပါသနည်း။