高スループットと連続的な材料流れ

バケツエレベーターのスループット容量が飼料ラインの効率を最大化

2023年のマテリアルハンドリング研究によると、現代のバケツエレベーターは飼料処理において毎時300トンを超えるスループット容量を達成しており、他の搬送方法と比較して生産サイクルを20~25%高速化することが可能になっています。この効率性は、0.5リットルから1,500リットルの個別容量を持つバケツが1.5~4 m/sの速度で同期して動作することに起因しています。

連続式バケットエレベータの応用により、安定した材料の流れを確保

遠心式排出バケットエレベータは±2%の均一性を持つ途切れのない搬送を実現し、ペレタイジングや混合などの下流工程にとって不可欠です。42の飼料工場からのデータによると、この連続運転によりダウンタイムが60%削減され、99%を超える運転可用性が維持されています。

材料ハンドリング能力が大容量飼料作業を支援

| 容量階層 | 代表的なアプリケーション | エネルギー使用量(kWh/トン) |

|---|---|---|

| <100 tph | 特殊飼料 | 0.8–1.2 |

| 100–300 tph | 商用家禽用飼料 | 0.6–0.9 |

| >300 tph | 大量商品用 | 0.4–0.7 |

ケーススタディ:バケットエレベータを用いた家禽飼料工場での処理量改善

中西部の飼料製造業者は、気力輸送装置を2基の250tphバケットエレベーターに置き換えた結果、年間生産量を82,000トンから112,400トンへと37%増加させました。120万ドルの改造投資は、エネルギー費用が30%削減され、ライン速度が22%向上したことにより、14か月で投資回収期間(ROI)を達成しました。

現代の飼料工場における大容量バケットエレベーターへの傾向

最近の調査によると、新しい飼料工場プロジェクトの68%が現在400tph容量のバケットエレベーターを仕様として定めており、これは2018年の42%から増加しています。この動向は、2020年以降施設あたりの飼料生産量が平均31%増加しているという米国農務省(USDA)のデータと一致しています。

気力式搬送システムとの比較におけるエネルギー効率

気力式システムとの比較によるエネルギー効率の向上で運用コストを削減

垂直に材料を搬送する場合、バケツエレベーターは古式の空気圧システムと比較して実際に30~50%少ない電力を使用します。これは、時間の経過とともに電気料金で実質的なコスト削減につながります。空気圧システムは圧縮空気を大量に必要とするため、通常1トンあたり約2.1~3.4キロワット時を消費しますが、一方でバケツエレベーターは業界の報告書によると1トンあたりわずか0.8~1.2kWhとるるか効率的です。毎時50トンを処理する標準的な飼料工場を例に挙げてみましょう。この2つの方法の差は急速に蓄積し、シーズン中一貫して稼働している事業では、年間の節約額が5万8,000ドル以上になることもあります。

バケツエレベーターにおける機械式垂直搬送による低電力消費

バケットエレベーターは、空気の漏れを防ぎ、空圧システムでよく見られる厄介なコンプレッサー問題を回避するために機械的に設計されています。材料を排出する際、これらのシステムは実際に重力を活用しているため、モーターの負荷が軽減されます。昨年のテストでも非常に印象的な結果が出ています。トウモロコシ粉を高さ25メートルのサイロまで搬送する場合、空圧システムのエネルギー伝達効率が約54%なのに対し、バケットエレベーターは約82%に達します。近年、多くの現場でこのシステムに切り替えている理由がよくわかります。

業界の逆説:エネルギー消費量がより高いにもかかわらず、空圧システムが選ばれる理由

エネルギー費用が約60%高いにもかかわらず、昨年、約4分の1の飼料工場が依然として空気輸送装置を採用しました。多くの人々が粉塵制御や運用の柔軟性に関する古い考え方にとらわれているためです。このような考え方は、100ミクロン以下の極めて微細な粉末を扱う現場で特に根強く残っています。そこで働くオペレーターは、これらの材料に対して空気式システムの方が優れていると考えていますが、多くの人が最近のバケットエレベーターには密封チェーンと正確な排出機能が備わっており、空気式システムと同等の性能を持つようになったことに気づいていません。エレベーター技術の最近の進歩により、両者の差は事実上なくなっています。

飼料品質を保つための優しい取り扱い

壊れやすい材料の優しい取り扱いでペレットの完全性を保持

バケットエレベーターは、材料を垂直に搬送する際に実際にそれを保持するため、ペレットが損傷せずに搬送されます。これにより、空気圧システムで見られるような強い衝撃が発生しません。大豆ミールやビタミンを多く含むペレットの場合、わずかなひび割れでも大きな影響が出ます。昨年の『Feed Tech Journal』によると、ペレットの2%以上が破砕されると、全体の栄養プロファイルが低下し始めます。バケットエレベーターを適切に設定すれば、材料を自由落下させる場合と比べて、衝突による損傷が40~60%削減されます。飼料メーカーが製造工程のこの部分に特に注力する理由がよくわかります。

バケットの形状および排出方式が材料の劣化に与える影響

遠心式排出システムは、制御された回転力を利用して摩耗を最小限に抑え、連続式設計はこぼれを最小限に抑えながら安定した流れを確保します。先端メーカーで広く採用されている丸みを帯びたエッジのポリエチレン製バケットは、従来の金属バケットと比較して粒子の掻き取りを30%低減します。

データポイント:遠心式排出バケットエレベーターによる微粉生成の30%削減

2023年に14の飼料工場を対象に行った調査によると、遠心式排出エレベーターでは粉砕物(ファインズ)の発生率が1.2%にとどまり、連続式モデルの1.7%と比べて30%の製品保持性向上が見られました。また、密閉構造により、オープンコンベヤーと比較して交差汚染リスクが22%低減されました。

論点分析:バケットエレベーター運転における速度と材料損傷のトレードオフ

ベルトの速度が秒速1.5メートルから2.5メートルに上がると、生産量は確かに増加しますが、粒子同士が衝突する力も速度が秒速0.5メートル上がるごとに約18%増加します。多くのプラント管理者は、システムを通じて追加の生産量を得るために、細粒分が0.5~1%余分に発生することを容認します。しかし一方で、品質基準を厳格に守り、どのような状況でもベルト速度を1.2 m/s以上にしない管理者もいます。最適なポイントを見つけるには、使用する原料の繊細さや、達成すべき最終製品の仕様が何であるかによるのです。一部の施設では、処理中に貴重な材料を破損してしまい、この教訓を痛い目にあって学んできました。

コンパクトなミルレイアウト向けの省スペース型垂直搬送

バケットエレベーターによる垂直搬送で空間利用率を最適化

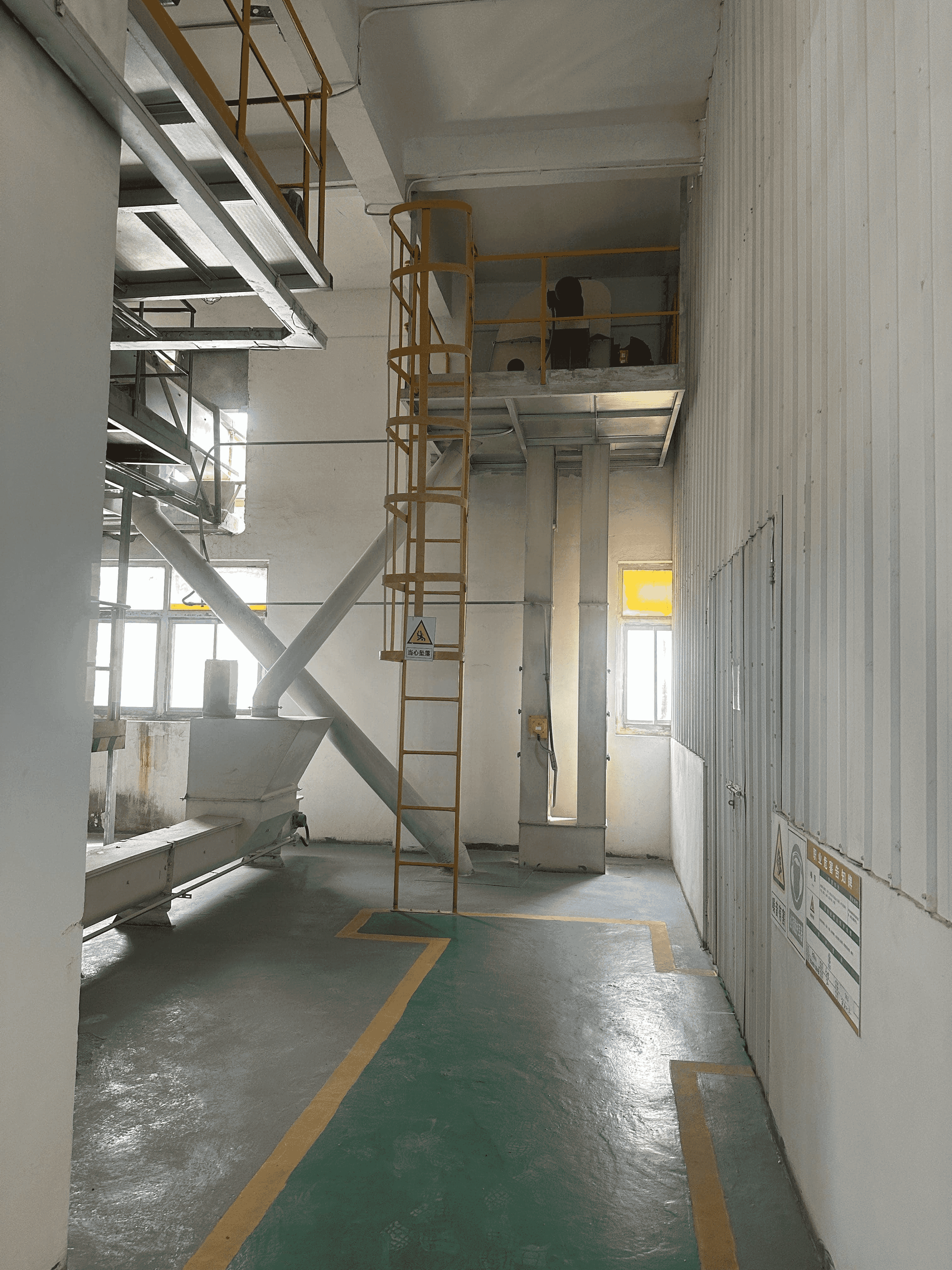

バケットエレベーターによる材料の垂直搬送は、従来の水平ベルトシステムと比較して床面積を約40~60%削減できるため、最近業界の専門家たちが注目しています。これらの近代的な装置は実際には30メートル以上もの高さまで上昇できながら、25キロワット以下の電力しか消費しないため、昨年の農業施設調査データによると地方部よりも不動産価格が約28%高い都市部に工場を構える製造業者にとって特に価値があります。こうしたシステムが非常に有用な理由は、コンパクトな設計だけではなく、輸送中にすべての材料を密閉状態で保持できる点にもあります。シーリングシステムにより材料のこぼれが防がれるため、作業者は異なる工程の間に汚れが混入する心配なく、他の設備のすぐ隣にこれらの機械を設置できます。

多段処理プラントにおけるバケットエレベーターの材料適合性

垂直バケツエレベーターは、壊れやすいペレットから研磨性の鉱物まで、多様な飼料原料を複数の階層にわたって確実に輸送します。遠心式排出モデルを使用する4階建ての施設では、運転データにより素材保持率が98%に達しており、空気圧システムの84%を大幅に上回っています。この垂直統合により、製粉工場は以下の配置が可能になります。

- 原材料の投入を地上レベルに配置

- 粉砕および混合工程を中二階に配置

- 完成品を高架サイロに保管

このレイアウトにより、単一階層設計と比較して工程間のコンベア長を70%短縮でき、モジュール式構造により今後の生産能力拡張も構造変更なしにサポートできます。

粉塵および微粉の発生が低減され、安全性と製品品質が向上

密閉型バケツエレベーターシステムでは、粉塵および微粉の発生が最小限に抑えられます

密閉型バケツエレベータは、開放式搬送システムと比較して粉塵排出を40~60%削減します。シールド構造により漏れを防止し、残留粉塵を統合されたフィルター装置へ導くことで、原料の均一性を保ち、汚染リスクを低減します。これは栄養成分の正確性を維持し、高額なリコールを回避する上で重要です。

飼料加工における空気質の改善および爆発リスクの低減

今日のバケツエレベータには、可燃性粉塵のリスクに対応するNFPA準拠の機能が備わっており、適切な爆発排出口システムや設計全体にわたる導電部品が含まれます。脂肪コーティングされたペレットやビタミン粉末など、火が付きやすい材料を扱う工程では、これらの安全対策が非常に重要です。粒子サイズが500マイクロンを下回ると、爆発の可能性という点で非常に危険な状態になります。もう一つ注目に値する利点は、垂直配置により異なるエリアを分離できることで、異物汚染を防ぐだけでなく、作業者が長期間にわたり健康被害を引き起こす可能性のある微細な空中浮遊粒子を吸い込むリスクからもスタッフを守れることです。

よくある質問

現代のバケツエレベータの処理能力はどのくらいですか?

現代のバケツエレベータは、毎時300トンを超える処理能力を達成でき、他の搬送方法と比較してより迅速な生産サイクルを実現します。

バケツエレベータは飼料加工におけるエネルギー効率向上にどのように貢献しますか?

バケットエレベータは、空気圧式システムと比較して30〜50%少ない電力を使用するため、機械的な垂直搬送と重力による排出システムにより、長期的に電気料金の大幅な節約が可能です。

バケットエレベータにおいて材料の損傷を防ぐためにどのような予防措置が講じられていますか?

バケットエレベータは、遠心式排出システムと角の丸いポリエチレン製バケットを使用して研磨接触を最小限に抑え、もろい材料でも丁寧に取り扱えるようにしています。

エネルギー消費量が高いにもかかわらず、なぜ一部の施設は依然として空気圧式システムを選択するのでしょうか?

飼料工場の約4分の1は、特に100ミクロン以下の極めて微細な粉末に対して、粉塵制御や運用の柔軟性における利点があると見なしているため、空気圧式システムを採用しています。