Wysoka wydajność i ciągły przepływ materiału

Pojemność przetaczania podnośników kubłowych maksymalizuje efektywność linii paszowej

Nowoczesne podnośniki kubłowe osiągają wydajność przekraczającą 300 ton/godz. w przetwarzaniu pasz, umożliwiając cykle produkcji o 20–25% szybsze niż przy zastosowaniu innych metod transportu, według badania z 2023 roku dotyczącego transportu materiałów. Ta efektywność wynika z zsynchronizowanych kubłów pracujących z prędkością 1,5–4 m/s, z indywidualnymi pojemnościami od 0,5 do 1 500 litrów.

Zastosowania podnośników kubłowych ciągłych zapewniają stały przepływ materiału

Podnośniki kubłowe z rozrzutem odśrodkowym zapewniają nieprzerwany przepływ przy spójności ±2%, co jest kluczowe dla procesów dalszego przetwarzania, takich jak granulowanie i mieszanie. Dane z 42 młynów paszowych pokazują, że ta ciągła praca zmniejsza przestoje o 60%, utrzymując dostępność operacyjną powyżej 99%.

Możliwości transportu materiałów wspierają operacje paszowe o dużej wydajności

| Poziom mocy | Typowe zastosowanie | Zużycie energii (kWh/tonę) |

|---|---|---|

| <100 t/godz. | Pasze specjalne | 0.8–1.2 |

| 100–300 t/godz. | Komercyjna produkcja drobiu | 0.6–0.9 |

| >300 t/godz. | Towary masowe | 0.4–0.7 |

Studium przypadku: Poprawa wydajności w zakładzie pasz dla drobiu dzięki zastosowaniu podnośników kubłowych

Producent paszy z regionu Midwest zwiększył roczną produkcję o 37% — z 82 000 do 112 400 ton — po wymianie pneumatycznych przenośników na dwa podwójne podnośniki kubłowe o wydajności 250 t/h. Modernizacja za 1,2 mln USD przyniosła zwrot inwestycji w ciągu 14 miesięcy dzięki obniżeniu kosztów energii o 30% oraz zwiększeniu szybkości linii o 22%.

Tendencja ku stosowaniu podnośników kubłowych o większej pojemności w nowoczesnych zakładach paszowych

Najnowsze badania wskazują, że 68% nowych projektów zakładów paszowych zakłada obecnie podnośniki kubłowe o pojemności 400 t/h, w porównaniu do 42% w 2018 roku. Ten trend jest zgodny z danymi USDA pokazującymi średni wzrost produkcji paszy o 31% na jednostkę od 2020 roku.

Efektywność energetyczna w porównaniu z pneumatycznymi systemami transportu

Efektywność energetyczna w porównaniu z systemami pneumatycznymi redukuje koszty eksploatacyjne

W przypadku przemieszczania materiałów w pionie podajniki kubłowe zużywają o około 30 do 50 procent mniej energii w porównaniu ze staromodnymi systemami pneumatycznymi. Oznacza to rzeczywiste oszczędności na rachunkach za prąd w dłuższej perspektywie czasu. Systemy pneumatyczne zazwyczaj zużywają około 2,1–3,4 kilowatogodziny na tonę ze względu na potrzebę sprężonego powietrza, podczas gdy podajniki kubłowe są znacznie bardziej efektywne, zużywając jedynie 0,8–1,2 kWh na tonę, według niektórych raportów branżowych, które widziałem. Weźmy jako przykład typowy młyn paszowy przetwarzający 50 ton na godzinę. Różnica między tymi dwoma metodami szybko się sumuje, co skutkuje rocznymi oszczędnościami, które mogą przekraczać pięćdziesiąt osiem tysięcy dolarów rocznie dla zakładów działających konsekwentnie przez cały sezon.

Niższe zużycie energii dzięki mechanicznemu transportowi pionowemu w podajnikach kubłowych

Podnośniki kubłowe są konstrukcyjnie zaprojektowane tak, aby zapobiegać wyciekom powietrza i uciążliwym problemom z kompresorami, które często występują w systemach pneumatycznych. Podczas opróżniania materiałów te systemy wykorzystują siłę grawitacji na swoją korzyść, co zmniejsza obciążenie silnika. Testy przeprowadzone w zeszłym roku wykazały również coś imponującego: sprawność przekazywania energii osiąga około 82%, podczas gdy dla systemów pneumatycznych wynosi jedynie 54% przy transportowaniu mączki kukurydzianej na wysokie 25-metrowe silosy. Dlatego nie dziwi, że w ostatnich latach wiele zakładów dokonało przejścia na ten system.

Paradoks branżowy: Kiedy wybiera się systemy pneumatyczne pomimo wyższego zużycia energii

Chociaż ich koszty energii są o około 60 procent wyższe, w zeszłym roku około jedna czwarta młynów paszowych nadal wybrała konwektory pneumatyczne. Większość ludzi robi to ze względu na przestarzałe przekonania dotyczące kontroli pyłu i elastyczności działania. To myślenie utrzymuje się szczególnie w miejscach, gdzie pracuje się z bardzo drobnymi proszkami poniżej 100 mikronów. Operatorzy uważają, że systemy pneumatyczne lepiej nadają się do tych materiałów, ale wielu nie zdaje sobie sprawy, że nowoczesne podajniki kubłowe są obecnie wyposażone w uszczelnione łańcuchy oraz dokładne mechanizmy wysypu, które dorównują możliwoścom systemów pneumatycznych. Dzięka najnowszym ulepszeniom technologii podajników różnica między tymi rozwiązaniami praktycznie zniknęła.

Delikatne przetwarzanie zapewniające jakość paszy

Delikatne przetwarzanie materiałów kruchych zachowujące integralność peletów

Podnosnice kubełkowe pomagają zachować integralność kulek, ponieważ faktycznie trzymają materiał podczas jego pionowego przemieszczania, co oznacza brak tych gwałtownych uderzeń, jakie występują w systemach pneumatycznych. W przypadku takich produktów jak śruta sojowa lub karmy peletowane wzbogacone dodatkowymi witaminami, nawet niewielkie pęknięcia mają duże znaczenie. Gdy więcej niż 2% peletów ulega rozkruszzeniu, cały profil odżywczy zaczyna się pogarszać – wynika to z danych opublikowanych w „Feed Tech Journal” w zeszłym roku. Poprawnie skonfigurowane podnosnice kubełkowe zmniejszają problem kolizji o 40–60 procent w porównaniu do swobodnego spadania materiału do zbiorników. Dlatego producenci pasz dokładają takiej wagi temu, by ten element procesu był dokładnie dopracowany.

Rodzaje kubełków i metody wyładunku wpływają na degradację materiału

Systemy wyładowania odśrodkowego minimalizują zużycie poprzez kontrolowaną siłę obrotową, podczas gdy konstrukcje ciągłe zapewniają stały przepływ przy minimalnym rozsypywaniu. Wiadra z polietylenu z zaokrąglonymi krawędziami — obecnie powszechnie stosowane przez wiodących producentów — zmniejszają drapanie cząstek o 30% w porównaniu do tradycyjnych wiader metalowych.

Dane: 30% redukcja powstawania drobiny przy użyciu podnośników wiertniczych z wyładowaniem odśrodkowym

Badanie z 2023 roku przeprowadzone w 14 młynach paszowych wykazało, że podnośniki z wyładowaniem odśrodkowym generowały jedynie 1,2% drobiny, w porównaniu do 1,7% w modelach ciągłych — oznacza to 30% lepszą zachowalność produktu. Ich zamknięta konstrukcja zmniejszyła również ryzyko zanieczyszczenia krzyżowego o 22% w porównaniu do otwartych przenośników.

Analiza kontrowersji: kompromisy między szybkością a uszkodzeniem materiału w pracy podnośnika wiertniczego

Gdy prędkość taśm zwiększa się o 1,5 do 2,5 metra na sekundę, produkcja rzeczywiście rośnie, ale również siła, z jaką cząstki uderzają w siebie, wzrasta o około 18% za każdym razem, gdy prędkość zwiększy się o pół metra na sekundę. Wielu menedżerów zakładów akceptuje dodatkowe 0,5–1% materiału sypkiego, by tylko osiągnąć wyższą wydajność systemu. Inni natomiast rygorystycznie przestrzegają standardów jakości i nie pozwalają, by taśmy pracowały szybciej niż 1,2 m/s, niezależnie od okoliczności. Znalezienie optymalnego punktu zależy naprawdę od delikatności składników oraz konkretnych specyfikacji końcowego produktu. Niektóre zakłady nauczyły się tego na własnej skórze, niszcząc cenne materiały podczas procesów technologicznych.

Oszczędzające miejsce pionowe transportery dla kompaktowych układów młynów

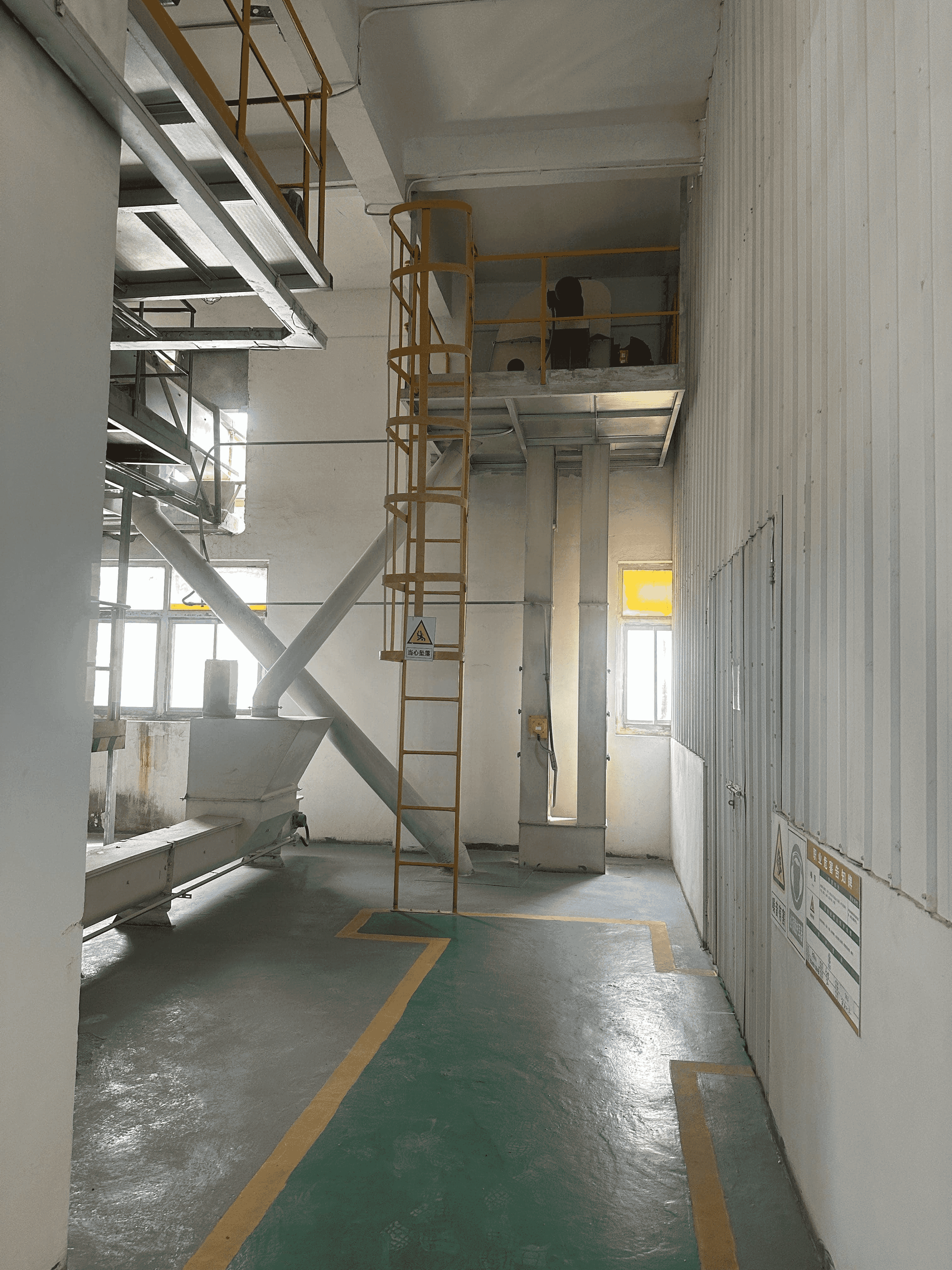

Pionowy transport w podnośnikach kubłowych optymalizuje wykorzystanie przestrzeni

Pionowy transport materiałów za pomocą podnośników kubłowych może zmniejszyć zapotrzebowanie na powierzchnię produkcyjną o około 40–60 procent w porównaniu z tradycyjnymi poziomymi systemami taśmowymi, co ostatnio zauważają eksperci branżowi. Nowoczesne instalacje mogą osiągać wysokość ponad 30 metrów, zużywając przy tym mniej niż 25 kilowatów mocy, co czyni je szczególnie cennymi dla producentów zlokalizowanych w miastach, gdzie ceny nieruchomości są o około 28% wyższe niż na obszarach wiejskich – wynika to z danych z zeszłorocznego badania obiektów rolniczych. To, co czyni te systemy tak przydatnymi, to nie tylko ich kompaktowa konstrukcja, ale także sposób, w jaki materiał jest całkowicie izolowany podczas transportu. System uszczelnienia zapobiega wylewaniu się materiału, co pozwala operatorom na montowanie tych maszyn bezpośrednio obok innego sprzętu bez obawy przed bałaganem pomiędzy różnymi etapami procesu technologicznego.

Przydatność materiałów do podnośników kubłowych w zakładach wielopoziomowych

Pionowe podnośniki kubłowe niezawodnie transportują różne składniki pasz — od delikatnych peletów po ścierne minerały — przez wiele poziomów bez utraty ciągłości przepływu. Dane eksploatacyjne pokazują 98% retencję materiału w obiektach czteropiętrowych wykorzystujących modele z opróżnieniem odśrodkowym, znacznie przewyższając systemy pneumatyczne, które osiągają jedynie 84% retencji. Taka pionowa integracja umożliwia młynom:

- Umieszczenie przyjęcia surowców na poziomie gruntu

- Zlokalizowanie procesów mielenia i mieszania na mezzaninach

- Przechowywanie gotowych produktów w nadziemnych silosach

Takie ustawienie redukuje długość przenośników międzystrefowych o 70% w porównaniu do rozwiązań jednopoziomowych, a konstrukcja modułowa umożliwia w przyszłości rozbudowę mocy bez konieczności zmian konstrukcyjnych.

Niska emisja pyłów i drobiny poprawia bezpieczeństwo i jakość produktu

Emisja pyłów i drobiny jest minimalizowana w zamkniętych systemach podnośników kubłowych

Zamknięte podnośniki kubłowe zmniejszają emisję pyłów o 40–60% w porównaniu z otwartymi systemami transportowymi. Uszczelniona konstrukcja zapobiega wyciekom i kieruje pozostały pył do wbudowanych punktów filtracji, zachowując spójność składników oraz ograniczając ryzyko zanieczyszczenia — kluczowe dla utrzymania dokładności wartości odżywczej i unikania kosztownych wycofań produktów.

Poprawa jakości powietrza i zmniejszenie ryzyka wybuchu w przetwórstwie pasz

Współczesne przenośniki kubłowe są wyposażone w funkcje zgodne z normami NFPA, które minimalizują ryzyko wybuchu spowodowanego palnym pyłem, w tym odpowiednie systemy odprowadzania wybuchów oraz przewodzące elementy rozlokowane w całym urządzeniu. Te środki bezpieczeństwa są szczególnie ważne dla procesów związanych z materiałami łatwo zapalnymi, takimi jak granulki pokryte tłuszczem czy proszki witaminowe. Gdy wielkość cząstek spada poniżej 500 mikronów, zagrożenie potencjalnym wybuchem staje się bardzo duże. Inną istotną zaletą jest to, że pionowa konstrukcja oddziela różne strefy, co pomaga zapobiegać zanieczyszczeniom oraz chroni pracowników przed wdychaniem drobnych cząstek unoszących się w powietrzu, które długoterminowo mogą prowadzić do problemów zdrowotnych.

Często zadawane pytania

Jaka jest wydajność współczesnych przenośników kubłowych?

Współczesne przenośniki kubłowe mogą osiągać wydajność przekraczającą 300 ton na godzinę, umożliwiając szybsze cykle produkcji w porównaniu z innymi metodami transportu.

W jaki sposób przenośniki kubłowe przyczyniają się do efektywności energetycznej w przetwarzaniu pasz?

Podajniki kubłowe zużywają o 30 do 50 procent mniej energii w porównaniu z systemami pneumatycznymi, co dzięki mechanicznemu transportowi pionowemu i systemowi rozładunku opartemu na sile grawitacji przekłada się na znaczne oszczędności w rachunkach za prąd w dłuższej perspektywie.

Jakie środki ostrożności są podejmowane, aby zapobiec uszkodzeniu materiału w podajnikach kubłowych?

Podajniki kubłowe minimalizują ścieranie poprzez zastosowanie systemów rozładunku odśrodkowego oraz kubłów z polietylenu o zaokrąglonych krawędziach, zapewniając delikatne obchodzenie się z materiałami kruchymi.

Dlaczego niektóre obiekty nadal wybierają systemy pneumatyczne, mimo ich wyższego zużycia energii?

Około jedna czwarta młynów paszowych decyduje się na systemy pneumatyczne ze względu na postrzegane korzyści związane z kontrolą pyłu i elastycznością działania, szczególnie przy bardzo drobnych proszkach o uziarnieniu poniżej 100 mikronów.

Spis treści

-

Wysoka wydajność i ciągły przepływ materiału

- Pojemność przetaczania podnośników kubłowych maksymalizuje efektywność linii paszowej

- Zastosowania podnośników kubłowych ciągłych zapewniają stały przepływ materiału

- Możliwości transportu materiałów wspierają operacje paszowe o dużej wydajności

- Studium przypadku: Poprawa wydajności w zakładzie pasz dla drobiu dzięki zastosowaniu podnośników kubłowych

- Tendencja ku stosowaniu podnośników kubłowych o większej pojemności w nowoczesnych zakładach paszowych

- Efektywność energetyczna w porównaniu z pneumatycznymi systemami transportu

-

Delikatne przetwarzanie zapewniające jakość paszy

- Delikatne przetwarzanie materiałów kruchych zachowujące integralność peletów

- Rodzaje kubełków i metody wyładunku wpływają na degradację materiału

- Dane: 30% redukcja powstawania drobiny przy użyciu podnośników wiertniczych z wyładowaniem odśrodkowym

- Analiza kontrowersji: kompromisy między szybkością a uszkodzeniem materiału w pracy podnośnika wiertniczego

- Oszczędzające miejsce pionowe transportery dla kompaktowych układów młynów

- Niska emisja pyłów i drobiny poprawia bezpieczeństwo i jakość produktu

-

Często zadawane pytania

- Jaka jest wydajność współczesnych przenośników kubłowych?

- W jaki sposób przenośniki kubłowe przyczyniają się do efektywności energetycznej w przetwarzaniu pasz?

- Jakie środki ostrożności są podejmowane, aby zapobiec uszkodzeniu materiału w podajnikach kubłowych?

- Dlaczego niektóre obiekty nadal wybierają systemy pneumatyczne, mimo ich wyższego zużycia energii?