উচ্চ আউটপুট এবং অব্যাহত উপাদান প্রবাহ

বালতি উত্তোলকের আউটপুট ক্ষমতা ফিড লাইনের দক্ষতা সর্বাধিক করে

একটি 2023 সালের উপাদান পরিচালনা গবেষণা অনুযায়ী, আধুনিক বালতি উত্তোলকগুলি খাদ্য প্রক্রিয়াকরণে 300 টন/ঘন্টার বেশি আউটপুট ক্ষমতা অর্জন করে, যা বিকল্প পরিবহন পদ্ধতির তুলনায় 20–25% দ্রুত উৎপাদন চক্র সক্ষম করে। এই দক্ষতা 1.5–4 মি/সে গতিতে সমন্বিত বালতিগুলির উপর নির্ভর করে যাদের পৃথক ক্ষমতা 0.5 থেকে 1,500 লিটার পর্যন্ত হয়।

অবিচ্ছিন্ন বালতি উত্তোলক অ্যাপ্লিকেশনগুলি স্থিতিশীল উপকরণ প্রবাহ নিশ্চিত করে

কেন্দ্রবিমুখী ডিসচার্জ বালতি উত্তোলক ±2% সামঞ্জস্য সহ অবিচ্ছিন্ন প্রবাহ প্রদান করে, যা পেলেটিং এবং মিশ্রণের মতো ডাউনস্ট্রিম প্রক্রিয়াগুলির জন্য অপরিহার্য। 42টি ফিড মিলের তথ্য থেকে দেখা যায় যে এই অবিচ্ছিন্ন কার্যকলাপ ডাউনটাইম 60% কমায় এবং 99% এর বেশি কার্যকর সুলভতা বজায় রাখে।

উচ্চ-আয়তনের ফিড অপারেশনগুলি সমর্থনে উপকরণ পরিচালনার ক্ষমতা

| ক্ষমতা স্তর | টাইপিক্যাল অ্যাপ্লিকেশন | শক্তি ব্যবহার (kWh/টন) |

|---|---|---|

| <100 tph | বিশেষ ফিড | 0.8–1.2 |

| 100–300 tph | বাণিজ্যিক পোল্ট্রি | 0.6–0.9 |

| >300 tph | থোক পণ্য | 0.4–0.7 |

কেস স্টাডি: বালতি উত্তোলক ব্যবহার করে একটি পোল্ট্রি ফিড প্লান্টে আউটপুট উন্নয়ন

প্রতিস্থাপনের মাধ্যমে বায়ুচালিত কনভেয়ারগুলি দ্বৈত 250 টন/ঘণ্টা বালতি উত্তোলকগুলির সাথে একটি মধ্যপশ্চিম ফিড উত্পাদনকারী বার্ষিক উত্পাদন 37% বৃদ্ধি করেছে—82,000 থেকে 112,400 টনে। 30% নিম্ন শক্তি খরচ এবং 22% দ্রুত লাইন গতির মাধ্যমে 1.2 মিলিয়ন ডলারের পুনঃস্থাপন 14 মাসের মধ্যে ROI অর্জন করেছে।

আধুনিক ফিড মিলগুলিতে বৃহত্তর ধারণক্ষমতা সম্পন্ন বালতি উত্তোলকের দিকে প্রবণতা

সদ্য পরিচালিত জরিপগুলি নির্দেশ করে যে নতুন ফিড মিল প্রকল্পগুলির 68% এখন 400 টন/ঘণ্টা ধারণক্ষমতা সম্পন্ন বালতি উত্তোলক নির্দিষ্ট করে, যা 2018 এর 42% থেকে বৃদ্ধি পেয়েছে। এই পরিবর্তন 2020 সাল থেকে প্রতি সুবিধাতে ফিড উত্পাদনে 31% গড় বৃদ্ধি দেখানো মার্কিন যুক্তরাষ্ট্রের কৃষি বিভাগ (USDA) এর তথ্যের সাথে সঙ্গতিপূর্ণ।

বায়ুচালিত কনভেয়িং সিস্টেমের তুলনায় শক্তি দক্ষতা

বায়ুচালিত সিস্টেমের তুলনায় শক্তি দক্ষতা পরিচালন খরচ হ্রাস করে

উল্লম্বভাবে উপকরণ স্থানান্তরের ক্ষেত্রে, বালতি উত্তোলকগুলি আসলে পুরনো ধরনের বায়ুচালিত ব্যবস্থার তুলনায় প্রায় 30 থেকে 50 শতাংশ কম বিদ্যুৎ খরচ করে। এর অর্থ হল সময়ের সাথে সাথে বিদ্যুৎ বিলে বাস্তব অর্থ সাশ্রয়। বায়ুচালিত ব্যবস্থাগুলি সাধারণত প্রতি টন প্রায় 2.1 থেকে 3.4 কিলোওয়াট ঘন্টা খরচ করে কারণ তাদের সব সংকুচিত বায়ুর প্রয়োজন, অন্যদিকে কিছু শিল্প প্রতিবেদন অনুযায়ী বালতি উত্তোলকগুলি মাত্র 0.8 থেকে 1.2 কিলোওয়াট ঘন্টা প্রতি টনে অনেক বেশি দক্ষ। প্রতি ঘন্টায় 50 টন প্রক্রিয়াকরণ করা একটি স্ট্যান্ডার্ড ফিড মিল উদাহরণ হিসাবে নিন। এই দুটি পদ্ধতির মধ্যে পার্থক্য দ্রুত জমা হয়, যা প্রতি বছর আশি হাজার ডলারের বেশি বার্ষিক সাশ্রয় তৈরি করে যা মৌসুম জুড়ে ধারাবাহিকভাবে চলমান অপারেশনের জন্য হয়।

বালতি উত্তোলকে যান্ত্রিক উল্লম্ব পরিবহনের কারণে কম বিদ্যুৎ খরচ

বালতি উত্থাপকগুলি বাতাসের ক্ষতি এবং নিঃশ্বাস-প্রশ্বাস প্রণালীতে দেখা যাওয়া বিরক্তিকর কম্প্রেসার সমস্যাগুলি এড়ানোর জন্য যান্ত্রিকভাবে ডিজাইন করা হয়। উপাদানগুলি ছাড়ার সময়, এই সিস্টেমগুলি আসলে মোটরের কাজের চাপ কমাতে মহাকর্ষের সুবিধা নেয়। গত বছরের পরীক্ষাগুলিতে একটি অবিশ্বাস্য ফলাফলও দেখা গেছে। ভুট্টার ময়দা 25 মিটার উঁচু সিলোতে তোলার ক্ষেত্রে, নিঃশ্বাস-প্রশ্বাস প্রণালীর তুলনায় এই পদ্ধতিতে শক্তি স্থানান্তরের দক্ষতা প্রায় 82% এবং নিঃশ্বাস-প্রশ্বাস পদ্ধতির ক্ষেত্রে তা মাত্র 54%। তাই সম্প্রতি অনেক কার্যক্রম এই পদ্ধতিতে রূপান্তরিত হয়েছে তা বোঝা যায়।

শিল্প বিসদৃশতা: যখন শক্তি ব্যবহার বেশি হওয়া সত্ত্বেও নিঃশ্বাস-প্রশ্বাস প্রণালী বেছে নেওয়া হয়

যদিও শক্তি খরচের দিক থেকে এদের মূল্য প্রায় 60 শতাংশ বেশি, গত বছর প্রায় এক চতুর্থাংশ ফিড মিল এখনও নিউমেটিক কনভেয়ার ব্যবহার করেছে। ধূলো নিয়ন্ত্রণ এবং নমনীয় অপারেশন সম্পর্কে পুরনো ধারণার কারণেই বেশিরভাগ মানুষ এটি করে থাকে। 100 মাইক্রনের নিচে খুব সূক্ষ্ম গুঁড়ো নিয়ে কাজ করা জায়গাগুলিতে এই ধারণা বিশেষভাবে টিকে আছে। এই ধরনের উপকরণের ক্ষেত্রে নিউমেটিক সিস্টেম ভালো কাজ করে বলে অপারেটররা মনে করেন, কিন্তু অনেকেই এটা বোঝে না যে আধুনিক বালতি উত্তোলকগুলিতে এখন সীলযুক্ত চেইন এবং সঠিক নিষ্কাশন বৈশিষ্ট্য রয়েছে যা আসলে নিউমেটিক সিস্টেমের সমতুল্য। উত্তোলক প্রযুক্তিতে সাম্প্রতিক উন্নতির কারণে এই বিকল্পগুলির মধ্যেকার পার্থক্য প্রায় লোপ পেয়েছে।

ফিডের গুণমান রক্ষার জন্য কোমল পরিচালনা

কোমল পদার্থের কোমল পরিচালনা বলগুলির অখণ্ডতা রক্ষা করে

বালতি উত্থাপকগুলি বুরির সংহতি রক্ষায় সাহায্য করে কারণ এটি উল্লম্বভাবে নড়াচড়ার সময় আসলে উপকরণটিকে ধরে রাখে, যার ফলে আমরা যে কঠোর আঘাতগুলি প্রবাহী বায়ু পদ্ধতিতে দেখি তা হয় না। যেমন সয়াবিন মিশ্রণ বা অতিরিক্ত ভিটামিন সহ বুরির মতো জিনিসের ক্ষেত্রে, ছোট ছোট ফাটলও অনেক বেশি গুরুত্বপূর্ণ। গত বছর ফিড টেক জার্নাল অনুযায়ী, যখন 2% এর বেশি বুরি ভেঙে যায়, তখন পুষ্টির সম্পূর্ণ প্রোফাইলটিই ক্ষতিগ্রস্ত হতে শুরু করে। বালতি উত্থাপকগুলি সঠিকভাবে সেট আপ করুন এবং বিনগুলিতে জিনিসপত্র মুক্তভাবে পড়ে যাওয়ার তুলনায় 40 থেকে 60 শতাংশ সংঘর্ষের সমস্যা কমে যায়। এই কারণে ফিড উৎপাদনকারীদের তাদের কার্যপ্রণালীর এই অংশটি নিখুঁতভাবে করার বিষয়টি এতটা গুরুত্বপূর্ণ মনে হয়।

বালতির ধরন এবং নিষ্কাশন পদ্ধতি উপকরণের ক্ষয়-ক্ষতির উপর প্রভাব ফেলে

নিয়ন্ত্রিত ঘূর্ণন বলের ব্যবহারের মাধ্যমে কেন্দ্রবিমুখী নিষ্কাশন ব্যবস্থা ক্ষয়ক্ষতি কমায়, যেখানে ধারাবাহিক ডিজাইনগুলি সর্বনিম্ন ফাঁক নিশ্চিত করে ধ্রুব প্রবাহ নিশ্চিত করে। গোলাকার কিনারাযুক্ত পলিইথিলিনের বালতি—যা এখন শীর্ষ উৎপাদনকারীদের দ্বারা ব্যাপকভাবে গৃহীত হয়েছে—ঐতিহ্যবাহী ধাতব বালতির তুলনায় 30% কণা খসে পড়া কমায়।

ডেটা পয়েন্ট: কেন্দ্রবিমুখী নিষ্কাশন বালতি উত্তোলকের সাথে ফাইনস উৎপাদনে 30% হ্রাস

14টি ফিড মিলে 2023 সালের একটি অধ্যয়নে দেখা গেছে যে কেন্দ্রবিমুখী নিষ্কাশন উত্তোলকগুলি মাত্র 1.2% ফাইনস উৎপাদন করে, ধারাবাহিক মডেলগুলির তুলনায় 1.7%-এর বিপরীতে—যা পণ্য সংরক্ষণে 30% উন্নতি নির্দেশ করে। এদের আবদ্ধ ডিজাইন খোলা কনভেয়রের তুলনায় ক্রস-দূষণের ঝুঁকিও 22% কমিয়েছে।

বিতর্ক বিশ্লেষণ: বালতি উত্তোলক পরিচালনায় গতি এবং উপকরণের ক্ষতির মধ্যে ট্রেড-অফ

যখন বেল্টের গতি 1.5 থেকে 2.5 মিটার প্রতি সেকেন্ডে উঠে, তখন উৎপাদন অবশ্যই বৃদ্ধি পায়, কিন্তু কণাগুলি একে অপরের সঙ্গে আঘাত করার বলও প্রতি 0.5 মিটার প্রতি সেকেন্ড গতি বৃদ্ধির সঙ্গে প্রায় 18% করে বেড়ে যায়। অতিরিক্ত আউটপুট পাওয়ার জন্য অনেক প্ল্যান্ট ম্যানেজার 0.5 থেকে 1 শতাংশ অতিরিক্ত চূর্ণ উপাদান সহ্য করতে প্রস্তুত থাকেন। অন্যদিকে, কেউ কেউ কঠোরভাবে গুণমানের মানদণ্ড মেনে চলেন এবং যাই হোক না কেন, 1.2 মিটার/সেকেন্ডের বেশি বেল্ট চালাতে দেন না। উপাদানগুলি কতটা সংবেদনশীল এবং কী ধরনের চূড়ান্ত পণ্যের মান পূরণ করা প্রয়োজন, তার উপর ভারসাম্যপূর্ণ বিন্দু খুঁজে পাওয়া নির্ভর করে। কিছু সুবিধাগুলি প্রক্রিয়াকরণের সময় মূল্যবান উপাদান ভাঙার পর এটি কঠিন পাঠ থেকে শিখেছে।

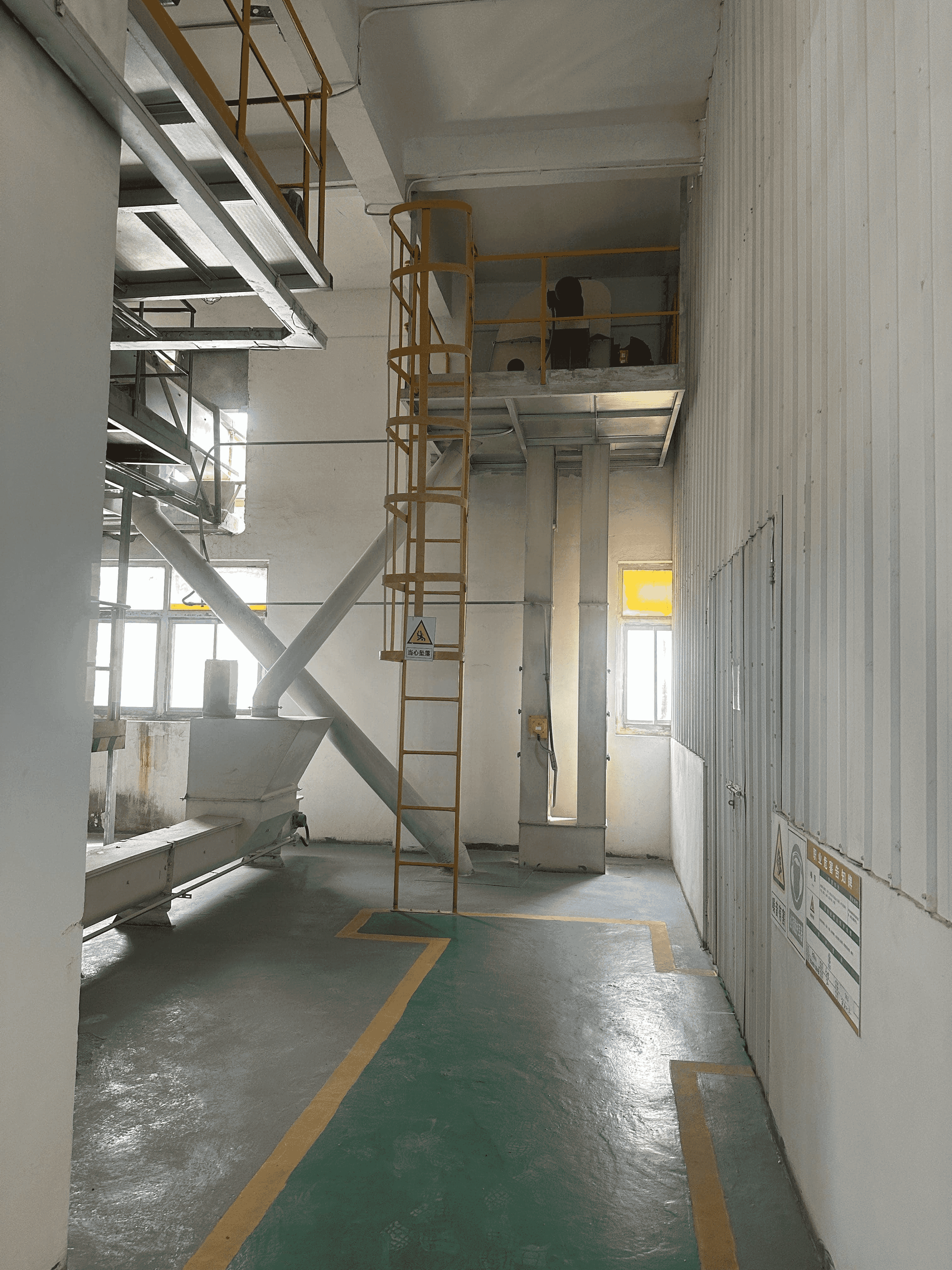

কমপ্যাক্ট মিল লেআউটের জন্য জায়গা বাঁচানো উল্লম্ব পরিবহন

বালতি উত্তোলকে উল্লম্ব পরিবহন জায়গার ব্যবহার অনুকূলিত করে

বালতি উত্থাপকের মাধ্যমে উপকরণগুলির উল্লম্ব গতি ঐতিহ্যবাহী অনুভূমিক বেল্ট সিস্টেমের তুলনায় প্রায় 40 থেকে 60 শতাংশ ফ্লোর স্পেসের প্রয়োজন কমিয়ে দিতে পারে, যা শিল্প বিশেষজ্ঞরা সম্প্রতি লক্ষ্য করছেন। এই আধুনিক ইনস্টালেশনগুলি আসলে 30 মিটারের বেশি উচ্চতায় ওঠতে পারে এবং 25 কিলোওয়াটের নিচে শক্তি ব্যবহার করে, যা শহরের অবস্থিত উৎপাদনকারীদের জন্য বিশেষভাবে মূল্যবান যেখানে গত বছরের কৃষি সুবিধা জরিপ ডেটা অনুযায়ী সম্পত্তির দাম গ্রামাঞ্চলের তুলনায় প্রায় 28% বেশি হয়। এই সিস্টেমগুলিকে এতটা কার্যকর করে তোলে শুধুমাত্র তাদের সংক্ষিপ্ত ডিজাইন নয় বরং পরিবহনের সময় সবকিছু আবদ্ধ রাখার ক্ষমতা। সীলিং ব্যবস্থা উপকরণ ছড়িয়ে পড়া থেকে বাধা দেয়, যার অর্থ অপারেটররা অন্যান্য সরঞ্জামের পাশেই এই মেশিনগুলি ইনস্টল করতে পারেন এবং বিভিন্ন প্রক্রিয়াকরণ পদক্ষেপের মধ্যে গোলমাল হওয়ার ভয় করতে হয় না।

বহু-স্তরযুক্ত প্রক্রিয়াকরণ কারখানাগুলিতে বালতি উত্থাপকের জন্য উপযুক্ত উপকরণ

উল্লম্ব বালতি উত্তোলক প্রবাহ ছাড়াই একাধিক স্তর জুড়ে ভঙ্গুর পেলেট থেকে ক্ষয়কারী খনিজ পর্যন্ত বিভিন্ন ধরনের খাদ্য উপাদান নির্ভরযোগ্যভাবে পরিবহন করে। চারতলা বিশিষ্ট সুবিধাগুলিতে কেন্দ্রবিমুখী নির্গমন মডেল ব্যবহার করে অপারেশনাল তথ্য অনুযায়ী 98% উপাদান ধারণ ক্ষমতা দেখা যায়, যা বায়ুচালিত ব্যবস্থার 84% ধারণ হারের তুলনায় অনেক বেশি। এই উল্লম্ব একীভূতকরণ আধুনিক গুঁড়ো উৎপাদন কারখানাগুলিকে নিম্নলিখিতগুলি করতে সক্ষম করে:

- কাঁচামাল গ্রহণের অবস্থান ভূতলে রাখুন

- মেজানিনগুলিতে গুঁড়ো করা এবং মিশ্রণের অবস্থান নির্ধারণ করুন

- ওভারহেড সিলোতে প্রস্তুত পণ্যগুলি সঞ্চয় করুন

এই বিন্যাস একক-স্তরের ডিজাইনের তুলনায় প্রক্রিয়াকরণের মধ্যে কনভেয়ার দৈর্ঘ্য 70% হ্রাস করে, যখন মডিউলার নির্মাণ কাঠামোগত পরিবর্তন ছাড়াই ভবিষ্যতে ক্ষমতা বৃদ্ধির সমর্থন করে।

কম ধুলো এবং ফাইনস উৎপাদন নিরাপত্তা এবং পণ্যের গুণমান উন্নত করে

আবদ্ধ বালতি উত্তোলক ব্যবস্থায় ধুলো এবং ফাইনস উৎপাদন কমিয়ে আনা হয়

খোলা পরিবহন ব্যবস্থার তুলনায় আবদ্ধ বালতি উত্তোলকগুলি কণার নি:সরণ 40–60% হ্রাস করে। সীলযুক্ত ডিজাইন ক্ষয় রোধ করে এবং অবশিষ্ট ধুলিকে সংহত ফিল্টারেশন পয়েন্টগুলিতে চ্যানেল করে, উপাদানের সামঞ্জস্য রক্ষা করে এবং দূষণের ঝুঁকি কমায়—পুষ্টির সঠিকতা বজায় রাখা এবং দামি প্রত্যাহার এড়ানোর জন্য এটি গুরুত্বপূর্ণ।

খাদ্য প্রক্রিয়াকরণে আন্তরিক বায়ুর গুণমান এবং বিস্ফোরণের ঝুঁকি হ্রাস

আজকের বালতি উত্তোলকগুলি এনএফপিএ-অনুযায়ী বৈশিষ্ট্য সহ আসে যা দাহ্য ধূলিকণার ঝুঁকি মোকাবেলা করে, যার মধ্যে রয়েছে উপযুক্ত বিস্ফোরণ ভেন্টিং সিস্টেম এবং নকশার সমস্ত জায়গায় পরিবাহী অংশ। যেসব উপকরণ সহজেই আগুন ধরে যায় তার সাথে কাজ করা অপারেশনের জন্য এই নিরাপত্তা ব্যবস্থাগুলি খুবই গুরুত্বপূর্ণ, যেমন চর্বি-আবৃত বৃত্তাকার গুলি বা ভিটামিন গুঁড়ো। যখন কণার আকার 500 মাইক্রনের নিচে নেমে আসে, তখন সম্ভাব্য বিস্ফোরণের দিক থেকে পরিস্থিতি খুবই বিপজ্জনক হয়ে ওঠে। আরেকটি উল্লেখযোগ্য সুবিধা হল যে উল্লম্ব সেটআপ বিভিন্ন এলাকাকে পৃথক রাখে, যা দূষণের সমস্যা প্রতিরোধে সাহায্য করে এবং কর্মীদের সেই ক্ষুদ্র বায়বীয় কণাগুলি থেকে রক্ষা করে যা সময়ের সাথে স্বাস্থ্য সমস্যার কারণ হতে পারে।

FAQ

আধুনিক বালতি উত্তোলকের প্রস্রবণ ক্ষমতা কত?

আধুনিক বালতি উত্তোলক ঘন্টায় 300 টনের বেশি প্রস্রবণ ক্ষমতা অর্জন করতে পারে, যা বিকল্প পরিবহন পদ্ধতির তুলনায় দ্রুততর উৎপাদন চক্রকে সুবিধা জোগায়।

খাদ্য প্রক্রিয়াকরণে বালতি উত্তোলকগুলি কীভাবে শক্তি দক্ষতায় অবদান রাখে?

বালতি উত্তোলকগুলি নিঃশ্বাস-প্রশ্বাস পদ্ধতির তুলনায় 30 থেকে 50 শতাংশ কম বিদ্যুৎ ব্যবহার করে, যা ম্যাকানিক্যাল উল্লম্ব পরিবহন এবং মাধ্যাকর্ষণ-ভিত্তিক ডিসচার্জ সিস্টেমের কারণে সময়ের সাথে সাথে বিদ্যুৎ বিলে উল্লেখযোগ্য সাশ্রয় ঘটায়।

বালতি উত্তোলকগুলিতে উপকরণের ক্ষতি রোধ করার জন্য কী কী সতর্কতা অবলম্বন করা হয়?

বালতি উত্তোলকগুলি কেন্দ্রাতিগ ডিসচার্জ সিস্টেম এবং গোলাকার প্রান্তযুক্ত পলিইথিলিনের বালতি ব্যবহার করে ক্ষয়কারী সংস্পর্শ কমিয়ে ভঙ্গুর উপকরণগুলির নরম পরিচালনা নিশ্চিত করে।

উচ্চতর শক্তি খরচ সত্ত্বেও কেন কিছু সুবিধাগুলি এখনও নিঃশ্বাস-প্রশ্বাস পদ্ধতি বেছে নেয়?

খাদ্য মিলগুলির প্রায় এক চতুর্থাংশ ধূলিকণা নিয়ন্ত্রণ এবং নমনীয় কার্যকারিতার ক্ষেত্রে তাদের ধারণাগত সুবিধার কারণে নিঃশ্বাস-প্রশ্বাস পদ্ধতি বেছে নেয়, বিশেষ করে 100 মাইক্রনের নিচে খুব সূক্ষ্ম গুঁড়োর ক্ষেত্রে।

সূচিপত্র

-

উচ্চ আউটপুট এবং অব্যাহত উপাদান প্রবাহ

- বালতি উত্তোলকের আউটপুট ক্ষমতা ফিড লাইনের দক্ষতা সর্বাধিক করে

- অবিচ্ছিন্ন বালতি উত্তোলক অ্যাপ্লিকেশনগুলি স্থিতিশীল উপকরণ প্রবাহ নিশ্চিত করে

- উচ্চ-আয়তনের ফিড অপারেশনগুলি সমর্থনে উপকরণ পরিচালনার ক্ষমতা

- কেস স্টাডি: বালতি উত্তোলক ব্যবহার করে একটি পোল্ট্রি ফিড প্লান্টে আউটপুট উন্নয়ন

- আধুনিক ফিড মিলগুলিতে বৃহত্তর ধারণক্ষমতা সম্পন্ন বালতি উত্তোলকের দিকে প্রবণতা

- বায়ুচালিত কনভেয়িং সিস্টেমের তুলনায় শক্তি দক্ষতা

- ফিডের গুণমান রক্ষার জন্য কোমল পরিচালনা

- কমপ্যাক্ট মিল লেআউটের জন্য জায়গা বাঁচানো উল্লম্ব পরিবহন

- কম ধুলো এবং ফাইনস উৎপাদন নিরাপত্তা এবং পণ্যের গুণমান উন্নত করে

- FAQ