Haut débit et flux continu de matière

La capacité de débit des élévateurs à godets maximise l'efficacité de la ligne de production d'aliments

Les élévateurs à godets modernes atteignent des capacités de débit excédant 300 tonnes/heure dans le traitement des aliments pour animaux, permettant des cycles de production 20 à 25 % plus rapides par rapport aux autres méthodes de convoyage, selon une étude de 2023 sur la manutention des matériaux. Cette efficacité provient de godets synchronisés fonctionnant à 1,5–4 m/s avec des capacités individuelles allant de 0,5 à 1 500 litres.

Les applications des élévateurs à godets continus assurent un flux de matériau constant

Les élévateurs à godets à décharge centrifuge offrent un débit ininterrompu avec une consistance de ±2 %, essentiel pour les processus en aval tels que le pelletage et le mélange. Des données provenant de 42 minoteries fourragères montrent que ce fonctionnement continu réduit les temps d'arrêt de 60 % tout en maintenant une disponibilité opérationnelle supérieure à 99 %.

Les capacités de manutention des matériaux soutiennent les opérations de production fourragère à haut volume

| Niveau de capacité | Application typique | Consommation énergétique (kWh/tonne) |

|---|---|---|

| <100 t/h | Aliments spéciaux | 0.8–1.2 |

| 100–300 t/h | Volailles commerciales | 0.6–0.9 |

| >300 t/h | Produits de base en vrac | 0.4–0.7 |

Étude de cas : Amélioration du débit dans une usine d'aliments pour volailles utilisant des élévateurs à godets

Un producteur d'aliments du Midwest a augmenté sa production annuelle de 37 %, passant de 82 000 à 112 400 tonnes, après avoir remplacé ses convoyeurs pneumatiques par deux élévateurs à godets de 250 t/h chacun. La modernisation, d'un coût de 1,2 million de dollars, a permis un retour sur investissement en 14 mois grâce à une réduction de 30 % des coûts énergétiques et à une augmentation de 22 % de la vitesse des lignes.

Tendance vers des élévateurs à godets de plus grande capacité dans les moulins à aliments modernes

Des enquêtes récentes indiquent que 68 % des nouveaux projets de moulins à aliments prévoient désormais des élévateurs à godets d'une capacité de 400 t/h, contre 42 % en 2018. Ce changement s'aligne sur les données du USDA montrant une augmentation moyenne de 31 % de la production d'aliments par installation depuis 2020.

Efficacité énergétique comparée aux systèmes de transport pneumatique

L'efficacité énergétique par rapport aux systèmes pneumatiques réduit les coûts opérationnels

En ce qui concerne le transport vertical des matériaux, les élévateurs à godets consomment en réalité environ 30 à 50 pour cent d'énergie en moins par rapport aux anciens systèmes pneumatiques. Cela se traduit par des économies substantielles sur la facture d'électricité au fil du temps. Les systèmes pneumatiques consomment généralement entre 2,1 et 3,4 kilowattheures par tonne, car ils nécessitent beaucoup d'air comprimé, tandis que les élévateurs à godets sont nettement plus efficaces, avec une consommation de seulement 0,8 à 1,2 kWh par tonne, selon certains rapports industriels que j'ai consultés. Prenons l'exemple d'une minoterie standard traitant 50 tonnes chaque heure. La différence entre ces deux méthodes s'accumule rapidement, entraînant des économies annuelles pouvant dépasser largement cinquante-huit mille dollars par an pour les opérations fonctionnant régulièrement pendant toute la saison.

Consommation électrique réduite grâce au convoyage vertical mécanique des élévateurs à godets

Les élévateurs à godets sont conçus mécaniquement pour éviter les fuites d'air et ces problèmes gênants de compresseur qui affectent souvent les systèmes pneumatiques. Lors du déchargement des matériaux, ces systèmes exploitent en réalité la gravité à leur avantage, ce qui réduit la charge de travail imposée au moteur. Des tests réalisés l'année dernière ont également révélé un résultat assez impressionnant : le rendement énergétique atteint environ 82 %, contre seulement 54 % pour les systèmes pneumatiques lors du transport de farine de maïs vers des silos élevés de 25 mètres. Cela explique pourquoi de nombreuses installations sont passées à ce système ces dernières années.

Paradoxe industriel : Pourquoi choisir des systèmes pneumatiques malgré une consommation énergétique plus élevée

Bien qu'ils coûtent environ 60 pour cent de plus en frais énergétiques, environ un quart des moulins à aliments ont encore opté pour des convoyeurs pneumatiques l'année dernière. La plupart le font en raison d'idées ancrées sur le contrôle de la poussière et la flexibilité des opérations. Cette perception persiste particulièrement dans les installations traitant des poudres très fines inférieures à 100 microns. Les opérateurs pensent que les systèmes pneumatiques sont plus adaptés à ces matériaux, mais beaucoup ignorent que les nouveaux élévateurs à godets sont désormais équipés de chaînes étanches et de dispositifs de décharge précis, offrant des performances comparables à celles des systèmes pneumatiques. L'écart entre ces deux options s'est pratiquement refermé grâce aux récents progrès technologiques des élévateurs.

Manipulation douce pour préserver la qualité de l'aliment

Manipulation douce des matériaux fragiles pour préserver l'intégrité des granulés

Les élévateurs à godets aident à maintenir l'intégrité des granulés car ils retiennent effectivement le matériau lors de son déplacement vertical, évitant ainsi les chocs violents observés dans les systèmes pneumatiques. Pour des produits comme le tourteau de soja ou des granulés enrichis en vitamines, même de petites fissures ont une grande importance. Lorsque plus de 2 % des granulés se brisent, l'ensemble du profil nutritionnel commence à se dégrader, selon le Feed Tech Journal de l'année dernière. Bien régler les élévateurs à godets permet de réduire les problèmes de collision de 40 à 60 % par rapport à un simple versement libre dans les silos. Il est donc logique que les fabricants d'aliments pour bétail accordent tant d'importance à l'optimisation de cette partie de leur processus.

Les styles de godets et les méthodes de décharge influencent la dégradation du matériau

Les systèmes d'évacuation centrifuges minimisent l'abrasion grâce à une force rotative contrôlée, tandis que les conceptions continues assurent un débit constant avec un minimum de déversement. Les godets en polyéthylène aux bords arrondis — désormais largement adoptés par les principaux fabricants — réduisent le raclage des particules de 30 % par rapport aux godets métalliques traditionnels.

Point de données : Réduction de 30 % de la production de fines avec les élévateurs à godets à décharge centrifuge

Une étude menée en 2023 dans 14 minoteries a révélé que les élévateurs à décharge centrifuge produisaient seulement 1,2 % de fines, contre 1,7 % pour les modèles continus — soit une amélioration de 30 % en matière de préservation du produit. Leur conception fermée a également réduit les risques de contamination croisée de 22 % par rapport aux convoyeurs ouverts.

Analyse des controverses : Compromis entre vitesse et dommages aux matériaux dans le fonctionnement des élévateurs à godets

Lorsque la vitesse des courroies augmente entre 1,5 et 2,5 mètres par seconde, la production augmente effectivement, mais aussi la force avec laquelle les particules entrent en collision, qui progresse d'environ 18 % à chaque augmentation de vitesse de 0,5 mètre par seconde. De nombreux responsables d'usine acceptent volontiers un supplément de 0,5 à 1 % de matière fine afin d'obtenir ce débit supplémentaire dans le système. D'autres, en revanche, respectent rigoureusement les normes de qualité et refusent de faire fonctionner les courroies à plus de 1,2 m/s, quelles que soient les circonstances. Trouver le juste équilibre dépend vraiment de la délicatesse des ingrédients et des spécifications précises requises pour le produit fini. Certaines installations ont appris cela à leurs dépens, après avoir broyé des matériaux de valeur lors de phases de traitement.

Transport vertical gain de place pour les installations compactes

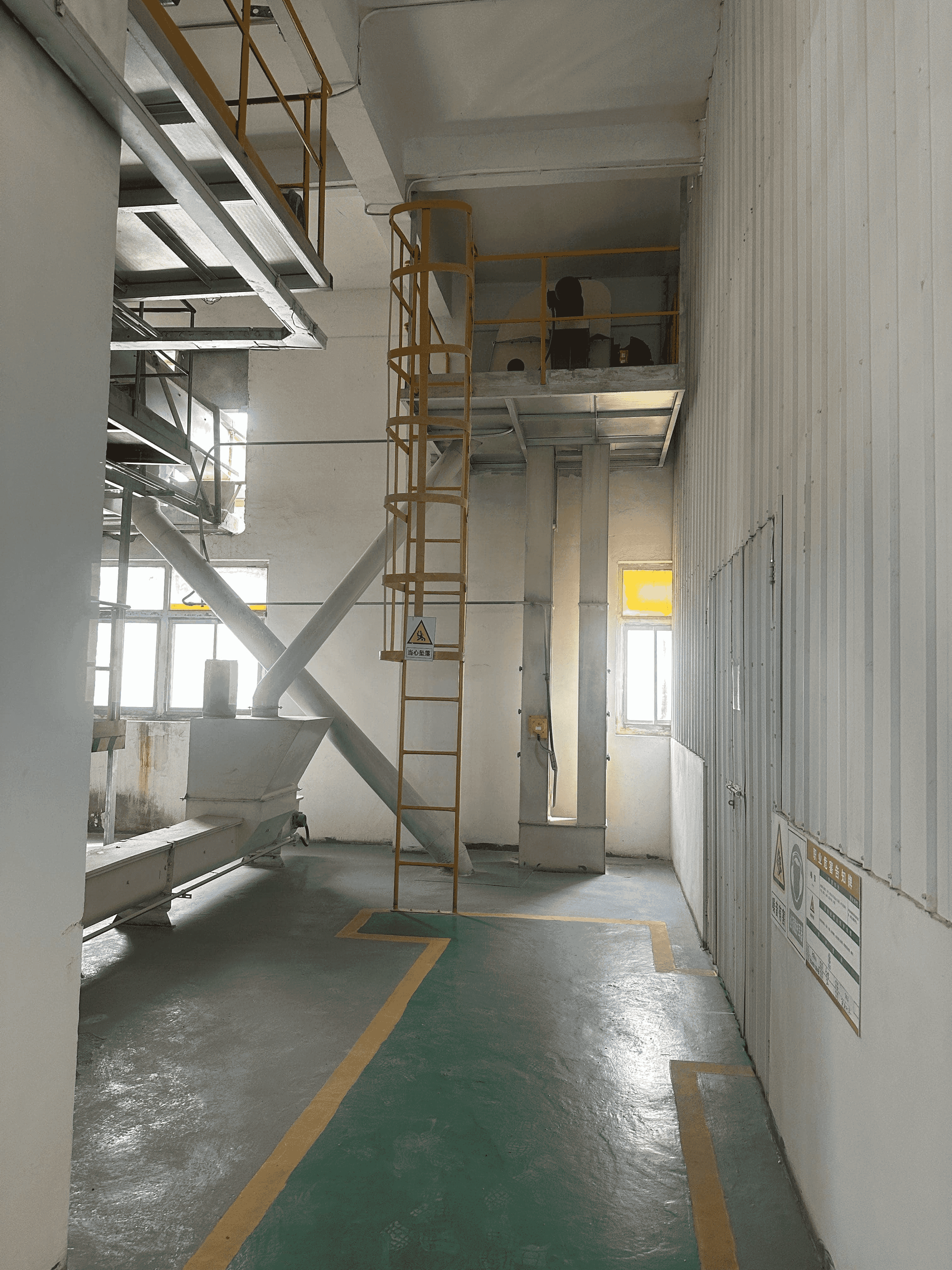

Le transport vertical dans les élévateurs à godets optimise l'utilisation de l'espace

Le déplacement vertical des matériaux par élévateurs à godets peut réduire les besoins en surface au sol d'environ 40 à 60 pour cent par rapport aux systèmes traditionnels à courroie horizontale, une observation que des experts du secteur soulignent récemment. Ces installations modernes peuvent atteindre une hauteur supérieure à 30 mètres tout en consommant moins de 25 kilowatts, ce qui les rend particulièrement précieuses pour les fabricants situés en milieu urbain, où les prix immobiliers sont environ 28 % plus élevés qu'en zone rurale, selon les données de l'enquête annuelle sur les installations agricoles de l'année dernière. Ce qui rend ces systèmes si utiles, c'est non seulement leur conception compacte, mais aussi leur capacité à maintenir l'ensemble du matériel confiné pendant le transport. Le système d'étanchéité empêche la dispersion des matériaux, ce qui permet aux opérateurs d'installer ces machines juste à côté d'autres équipements sans craindre que des déversements n'interfèrent entre différentes étapes de traitement.

Adéquation des matériaux pour les élévateurs à godets dans les usines de transformation multi-niveaux

Les élévateurs à godets verticaux transportent de manière fiable des ingrédients variés pour l'alimentation animale — allant des granulés fragiles aux minéraux abrasifs — sur plusieurs niveaux sans compromettre le débit. Des données opérationnelles montrent un taux de rétention du matériau de 98 % dans les installations de quatre étages utilisant des modèles à décharge centrifuge, bien supérieur au taux de 84 % observé avec les systèmes pneumatiques. Cette intégration verticale permet aux moulins de :

- Positionner la réception des matières premières au niveau du sol

- Placer le broyage et le mélange sur des mezzanines

- Stocker les produits finis dans des silos aériens

Cette configuration réduit de 70 % la longueur des convoyeurs entre les processus par rapport aux conceptions mononiveaux, tandis que la construction modulaire permet une extension future de la capacité sans modifications structurelles.

Une faible production de poussière et de fines améliore la sécurité et la qualité du produit

La production de poussière et de fines est minimisée dans les systèmes d'élévateurs à godets fermés

Les élévateurs à godets fermés réduisent les émissions de particules de 40 à 60 % par rapport aux systèmes de convoyage ouverts. Leur conception étanche empêche les fuites et dirige la poussière résiduelle vers des points de filtration intégrés, préservant ainsi la cohérence des ingrédients et réduisant les risques de contamination, ce qui est essentiel pour maintenir la précision nutritionnelle et éviter les rappels coûteux.

Amélioration de la qualité de l'air et réduction des risques d'explosion dans le traitement des aliments pour animaux

Les élévateurs à godets d'aujourd'hui sont équipés de fonctionnalités conformes aux normes NFPA qui traitent les risques liés aux poussières combustibles, notamment des systèmes adéquats de décharge d'explosion et des composants conducteurs répartis dans l'ensemble de la conception. Ces mesures de sécurité sont très importantes pour les opérations manipulant des matériaux facilement inflammables, comme les granulés enrobés de graisse ou les poudres vitaminées. Lorsque la taille des particules descend en dessous de 500 microns, le risque d'explosion devient particulièrement élevé. Un autre avantage à souligner est que la configuration verticale permet de séparer efficacement différentes zones, ce qui aide à prévenir les problèmes de contamination tout en protégeant les employés contre l'inhalation de fines particules en suspension dans l'air, pouvant causer des problèmes de santé à long terme.

FAQ

Quelle est la capacité de débit des élévateurs à godets modernes ?

Les élévateurs à godets modernes peuvent atteindre des capacités de débit dépassant 300 tonnes par heure, permettant des cycles de production plus rapides par rapport aux autres méthodes de convoyage.

Comment les élévateurs à godets contribuent-ils à l'efficacité énergétique dans le traitement des aliments pour animaux ?

Les élévateurs à godets consomment de 30 à 50 pour cent d'énergie en moins par rapport aux systèmes pneumatiques, ce qui se traduit par des économies significatives sur les factures d'électricité à long terme grâce à leur système de transfert vertical mécanique et d'évacuation par gravité.

Quelles précautions sont prises pour éviter les dommages aux matériaux dans les élévateurs à godets ?

Les élévateurs à godets minimisent le contact abrasif grâce à des systèmes d'évacuation centrifuge et à des godets en polyéthylène à bords arrondis, assurant ainsi une manipulation douce des matériaux fragiles.

Pourquoi certains établissements choisissent-ils encore des systèmes pneumatiques malgré leur consommation d'énergie plus élevée ?

Environ un quart des moulins à aliments optent pour des systèmes pneumatiques en raison des avantages perçus en matière de contrôle de la poussière et de souplesse d'exploitation, notamment pour les poudres très fines inférieures à 100 microns.

Table des Matières

-

Haut débit et flux continu de matière

- La capacité de débit des élévateurs à godets maximise l'efficacité de la ligne de production d'aliments

- Les applications des élévateurs à godets continus assurent un flux de matériau constant

- Les capacités de manutention des matériaux soutiennent les opérations de production fourragère à haut volume

- Étude de cas : Amélioration du débit dans une usine d'aliments pour volailles utilisant des élévateurs à godets

- Tendance vers des élévateurs à godets de plus grande capacité dans les moulins à aliments modernes

-

Efficacité énergétique comparée aux systèmes de transport pneumatique

- L'efficacité énergétique par rapport aux systèmes pneumatiques réduit les coûts opérationnels

- Consommation électrique réduite grâce au convoyage vertical mécanique des élévateurs à godets

- Paradoxe industriel : Pourquoi choisir des systèmes pneumatiques malgré une consommation énergétique plus élevée

-

Manipulation douce pour préserver la qualité de l'aliment

- Manipulation douce des matériaux fragiles pour préserver l'intégrité des granulés

- Les styles de godets et les méthodes de décharge influencent la dégradation du matériau

- Point de données : Réduction de 30 % de la production de fines avec les élévateurs à godets à décharge centrifuge

- Analyse des controverses : Compromis entre vitesse et dommages aux matériaux dans le fonctionnement des élévateurs à godets

- Transport vertical gain de place pour les installations compactes

- Une faible production de poussière et de fines améliore la sécurité et la qualité du produit

-

FAQ

- Quelle est la capacité de débit des élévateurs à godets modernes ?

- Comment les élévateurs à godets contribuent-ils à l'efficacité énergétique dans le traitement des aliments pour animaux ?

- Quelles précautions sont prises pour éviter les dommages aux matériaux dans les élévateurs à godets ?

- Pourquoi certains établissements choisissent-ils encore des systèmes pneumatiques malgré leur consommation d'énergie plus élevée ?