Visok protok i kontinuirani tok materijala

Propusnost vagončićnih dizala maksimalizira učinkovitost linije za hranu

Suvremena vagončićna dizala postižu propusnost veću od 300 tona/sat u preradi hrane, omogućujući 20–25% brže proizvodne cikluse u usporedbi s alternativnim metodama transporta, prema istraživanju iz 2023. o rukovanju materijalom. Ova učinkovitost proizlazi iz sinkroniziranih vagončića koji rade brzinom od 1,5–4 m/s s pojedinačnim kapacitetima od 0,5 do 1.500 litara.

Primjena kontinuiranih kovinskih dizalica osigurava stalni tok materijala

Kovinske dizalice s centrifugalnim ispuštanjem osiguravaju neprekinuti tok s konzistentnošću od ±2%, što je ključno za nizvodne procese poput peletiranja i miješanja. Podaci iz 42 pogona za proizvodnju stočne hrane pokazuju da ovakav kontinuirani rad smanjuje vrijeme prostoja za 60% uz održavanje dostupnosti veće od 99%.

Mogućnosti rukovanja materijalom podržavaju visokoproduktivne operacije u prehrani

| Razina kapaciteta | Tipična primjena | Potrošnja energije (kWh/ton) |

|---|---|---|

| <100 t/h | Specijalne hranidbe | 0.8–1.2 |

| 100–300 t/h | Komercijalna peradi | 0.6–0.9 |

| >300 t/h | Skupna roba | 0.4–0.7 |

Studija slučaja: Povećanje propusnosti u pogonu za proizvodnju hrane za perad korištenjem vagonaša

Proizvođač hrane u Srednjem zapadu povećao je godišnju proizvodnju za 37% — s 82.000 na 112.400 tona — nakon zamjene pneumatskih transportera s dva vagonaša kapaciteta 250 t/h. Modernizacija od 1,2 milijuna USD ostvarila je povrat ulaganja za 14 mjeseci kroz 30% niže troškove energije i 22% brže radne brzine.

Trend prema vagonašima veće nosivosti u modernim mlinovima za hranu

Nedavne ankete pokazuju da 68% novih projekata mlinova za hranu sada specificira vagonaše kapaciteta 400 t/h, u usporedbi s 42% 2018. godine. Ovaj pomak usklađen je s podacima USDA-a koji pokazuju prosječno povećanje proizvodnje hrane po objektu za 31% od 2020. godine.

Energetska učinkovitost u usporedbi s pneumatskim transportnim sustavima

Energetska učinkovitost u usporedbi s pneumatskim sustavima smanjuje operativne troškove

Kada je u pitanju vertikalno premještanje materijala, elevatori s koficama zapravo koriste za 30 do 50 posto manje energije u usporedbi s onim staromodnim pneumatskim sustavima. To znači stvarnu uštedu novca na računima za struju tijekom vremena. Pneumatski sustavi obično troše oko 2,1 do 3,4 kilovatsata po toni jer im je potreban sav taj komprimirani zrak, dok su elevatori s koficama znatno učinkovitiji, sa samo 0,8 do 1,2 kWh po toni, prema izvješćima iz industrije koje sam vidio. Uzmimo primjer standardne mlinare za hranu koja procesuira 50 tona svakog sata. Razlika između ova dva načina brzo naraste, što rezultira godišnjim uštedama koje mogu lako premašiti pedeset osam tisuća dolara godišnje za pogone koji dosljedno rade tijekom sezone.

Niža potrošnja energije zbog mehaničkog vertikalnog transporta u elevatorima s koficama

Koturaši su mehanički dizajnirani tako da spriječe curenje zraka i one dosadne probleme s kompresorom koji pate pneumatski sustavi. Prilikom ispuštanja materijala, ovi sustavi zapravo koriste gravitaciju u svoju korist, što smanjuje opterećenje motora. Testovi iz prošle godine pokazali su nešto prilično impresivno. Učinkovitost prijenosa energije doseže oko 82%, nasuprot samo 54% kod pneumatskih sustava pri transportu kukuruznog brašna na visoke silose od 25 metara. Jasno je zašto su se u posljednjih nekoliko godina prebacile toliko mnoge operacije.

Industrijski paradoks: Kada se biraju pneumatski sustavi unatoč većoj potrošnji energije

Iako imaju oko 60 posto više troškova energije, otprilike četvrtina tvornica za hranu za životinje i dalje je prošle godine odabrala pneumatske transportere. Većina ljudi to čini jer je privržena starim idejama o kontroli prašine i fleksibilnosti rada. Ovo razmišljanje posebno je prisutno u pogonima koji rade s vrlo finim prahovima ispod 100 mikrona. Operatori tamo misle da pneumatski sustavi bolje rade s ovakvim materijalima, ali mnogi ne shvaćaju da su moderni kantedine dizalice sada opremljene zatvorenim lancima i preciznim sustavima pražnjenja koji zapravo nadoknađuju performanse pneumatskih sustava. Razlika između ovih opcija praktički je nestala zahvaljujući nedavnim poboljšanjima u tehnologiji dizalica.

Nježno rukovanje za očuvanje kvalitete hrane

Nježno rukovanje krhkima materijalima očuvava cjelovitost peleta

Košni dizali pomagaju očuvati cjelovitost peleta jer zapravo drže materijal dok se pomiče okomito, što znači da nema naglih udara kakve vidimo u pneumatskim sustavima. Za proizvode poput brašna od soje ili peleta obogaćenih dodatnim vitaminima, čak i male pukotine imaju veliki značaj. Kada se više od 2% peleta razbije, cijeli nutritivni profil počinje trpjeti, prema Feed Tech Journalu prošle godine. Ako se košni dizali pravilno postave, problem sudara smanjuje se za 40 do 60 posto u odnosu na situaciju kada se materijal slobodno spušta u spremnike. Razumljivo je zašto proizvođači smjesa toliko marljivo prate ovaj dio svoje operacije.

Oblici koša i načini ispuštanja utječu na degradaciju materijala

Sustavi za centrifugalno pražnjenje minimiziraju habanje korištenjem kontrolirane rotacijske sile, dok kontinuirani dizajni osiguravaju stalni tok s minimalnim prolijevanjem. Kante od polietilena s zaobljenim rubovima — koje su danas široko prihvaćene među vodećim proizvođačima — smanjuju grebanje čestica za 30% u usporedbi s tradicionalnim metalnim kantama.

Podatkovna točka: Smanjenje stvaranja sitnog materijala za 30% kod elevatorskih sustava s centrifugalnim pražnjenjem

Istraživanje iz 2023. godine provedeno na 14 mlinova za hranu pokazalo je da elevatori s centrifugalnim pražnjenjem proizvode samo 1,2% sitnog materijala, u usporedbi s 1,7% kod kontinuiranih modela — što predstavlja 30% poboljšanje u očuvanju proizvoda. Njihov zatvoreni dizajn također je smanjio rizik od unakrsnog onečišćenja za 22% u odnosu na otvorene transportere.

Analiza kontroverze: Kompromisi između brzine i oštećenja materijala u radu elevatorskih kanta

Kada se brzina traka poveća između 1,5 i 2,5 metra u sekundi, proizvodnja se sigurno povećava, ali i sila kojom čestice udaraju jedna u drugu raste za otprilike 18% svaki put kada se brzina poveća za pola metra u sekundi. Mnogi rukovatelji postrojenjima prihvatit će dodatnih 0,5 do 1 posto sitnog materijala samo da bi ostvarili taj dodatni izlaz kroz sustav. Drugi, međutim, strogo pridržavaju standarda kvalitete i neće dopustiti da trake rade brže od 1,2 m/s bez obzira na okolnosti. Pronalaženje optimalne točke zapravo ovisi o osjetljivosti sastojaka i o tome koje točno specifikacije gotovog proizvoda treba zadovoljiti. Neka postrojenja su ovo naučila na teži način nakon što su razbili vrijedne materijale tijekom procesa obrade.

Vertikalno transportiranje koje štedi prostor za kompaktne rasporede mlinova

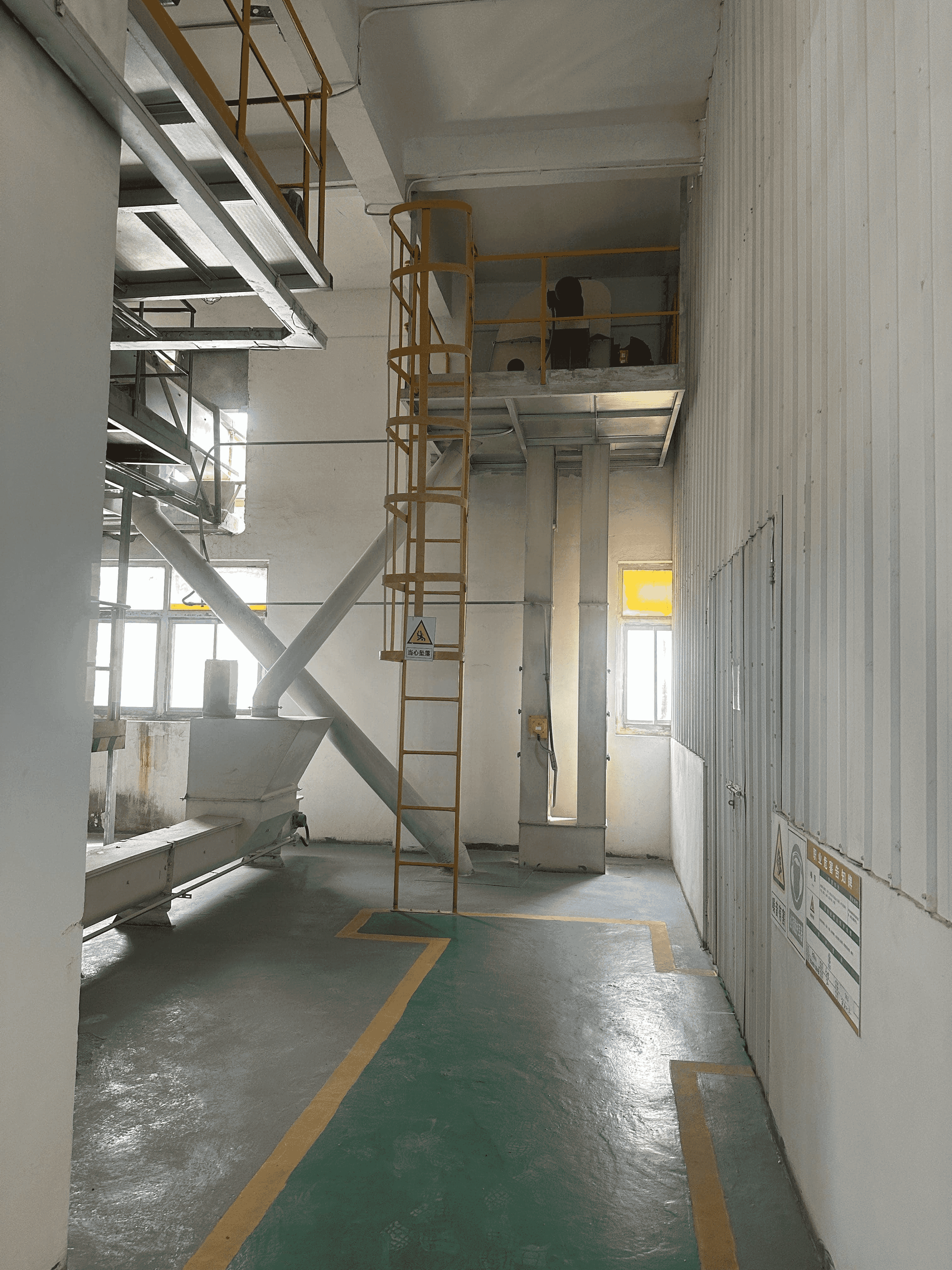

Vertikalno transportiranje u vagonskim dizalicama optimizira iskorištavanje prostora

Vertikalni transport materijala pomoću kantednih dizalica može smanjiti potreban prostor za oko 40 do 60 posto u usporedbi s tradicionalnim horizontalnim trakastim sustavima, na što su stručnjaci iz industrije skoroj naglasili. Ovi moderni sustavi mogu doseći visinu veću od 30 metara uz potrošnju manju od 25 kilovata energije, zbog čega su posebno vrijedni za proizvođače smještene u gradovima gdje cijene nekretnina premažuju za oko 28 posto one u ruralnim područjima, prema podacima agrarnog istraživanja iz prošle godine. Ono što ove sustave čini toliko korisnima nije samo njihov kompaktni dizajn, već i činjenica da tijekom transporta sve ostaje zatvoreno. Zatvarajući sustav sprječava proliv materijala, što znači da operateri mogu postaviti ove strojeve točno pored druge opreme, ne brinući se o prljavštini koja bi mogla upasti između pojedinačnih faza obrade.

Pogodnost materijala za kantedne dizalice u višerazinskim obradnim postrojenjima

Vertikalni kantedski dizalice pouzdano transportiraju različite sastojke za hranu – od krhkih peleta do abrazivnih minerala – kroz više razina bez gubitka protoka. Podaci o radu pokazuju 98% zadržavanja materijala u objektima od četiri kata koji koriste modele s centrifugalnim ispuštanjem, što znatno nadmašuje stopu zadržavanja od 84% kod pneumatskih sustava. Ova vertikalna integracija omogućuje mlinovima da:

- Postave prijem sirovina na nivou tla

- Smjeste mljevenje i miješanje na galerijama

- Pohranjuju gotove proizvode u nadzemne silose

Ova izvedba smanjuje duljinu međuprolaznih transporterima za 70% u usporedbi s jednorazinskim rješenjima, dok modularna gradnja omogućuje buduće povećanje kapaciteta bez strukturnih promjena.

Niska razina prašine i sitnih čestica poboljšava sigurnost i kvalitetu proizvoda

Stvaranje prašine i sitnih čestica svodi se na minimum u zatvorenim sustavima kantedskih dizalica

Zatvoreni kovinski dizalice smanjuju emisiju čestica za 40–60% u odnosu na otvorene sustave za transport. Zaptiveni dizajn sprječava curenje i usmjerava preostalu prašinu prema ugrađenim točkama filtracije, čime se očuvava dosljednost sastojaka i smanjuju rizici kontaminacije — ključno za održavanje točnosti nutritivnog profila i izbjegavanje skupih povrata proizvoda.

Poboljšana kvaliteta zraka i smanjeni rizici eksplozije u preradi hrane za životinje

Suvremeni transporteri s koficama opremljeni su značajkama u skladu s NFPA-om koje rješavaju rizike od zapaljivog prašine, uključujući odgovarajuće sustave za ispuštanje eksplozije i vodljive dijelove u cijeloj konstrukciji. Ove sigurnosne mjere iznimno su važne za postrojenja koja obrađuju materijale koji se lako zapale, poput peleta obloženih masnoćom ili prahova vitamina. Kada veličina čestica padne ispod 500 mikrona, situacija postaje vrlo opasna s obzirom na potencijalne eksplozije. Još jedna prednost koju vrijedi spomenuti je kako vertikalna konfiguracija drži različite prostore odvojenima, što pomaže u sprečavanju kontaminacije te istovremeno štiti zaposlenike od udisanja sitnih lebdećih čestica koje tijekom vremena mogu uzrokovati zdravstvene probleme.

Česta pitanja

Kolika je propusnost modernih transporterâ s koficama?

Moderni transporteri s koficama mogu postići propusnost veću od 300 tona po satu, omogućujući brže proizvodne cikluse u usporedbi s alternativnim metodama transporta.

Kako transporteri s koficama doprinose energetskoj učinkovitosti u preradi hrane za životinje?

Košare za dizanje koriste 30 do 50 posto manje energije u usporedbi s pneumatskim sustavima, što rezultira značajnim uštedama na računima za struju tijekom vremena zbog njihovog mehaničkog okomitog transporta i sustava pražnjenja temeljenog na gravitaciji.

Koje su mjere poduzete kako bi se spriječila oštećenja materijala u košarama za dizanje?

Košare za dizanje minimiziraju abrazivni kontakt korištenjem centrifugalnih sustava pražnjenja i kanta od polietilena s zaobljenim rubovima kako bi osigurale nježnu obradu krhkog materijala.

Zašto neke tvornice i dalje biraju pneumatske sustave unatoč njihovoj većoj potrošnji energije?

Oko četvrtine mlinova za hranu bira pneumatske sustave zbog njihovih prednosti u kontroli prašine i fleksibilnih operacija, osobito za vrlo fine prahove ispod 100 mikrona.

Sadržaj

-

Visok protok i kontinuirani tok materijala

- Propusnost vagončićnih dizala maksimalizira učinkovitost linije za hranu

- Primjena kontinuiranih kovinskih dizalica osigurava stalni tok materijala

- Mogućnosti rukovanja materijalom podržavaju visokoproduktivne operacije u prehrani

- Studija slučaja: Povećanje propusnosti u pogonu za proizvodnju hrane za perad korištenjem vagonaša

- Trend prema vagonašima veće nosivosti u modernim mlinovima za hranu

- Energetska učinkovitost u usporedbi s pneumatskim transportnim sustavima

-

Nježno rukovanje za očuvanje kvalitete hrane

- Nježno rukovanje krhkima materijalima očuvava cjelovitost peleta

- Oblici koša i načini ispuštanja utječu na degradaciju materijala

- Podatkovna točka: Smanjenje stvaranja sitnog materijala za 30% kod elevatorskih sustava s centrifugalnim pražnjenjem

- Analiza kontroverze: Kompromisi između brzine i oštećenja materijala u radu elevatorskih kanta

- Vertikalno transportiranje koje štedi prostor za kompaktne rasporede mlinova

- Niska razina prašine i sitnih čestica poboljšava sigurnost i kvalitetu proizvoda

-

Česta pitanja

- Kolika je propusnost modernih transporterâ s koficama?

- Kako transporteri s koficama doprinose energetskoj učinkovitosti u preradi hrane za životinje?

- Koje su mjere poduzete kako bi se spriječila oštećenja materijala u košarama za dizanje?

- Zašto neke tvornice i dalje biraju pneumatske sustave unatoč njihovoj većoj potrošnji energije?