Hoog doorvoervermogen en continue materiaalstroom

Doorvoercapaciteit van emmestellers maximaliseert de efficiëntie van de voederlijn

Moderne emmestellers bereiken doorvoercapaciteiten van meer dan 300 ton/uur in diervoederbewerking, waardoor de productiecycli 20–25% sneller verlopen vergeleken met alternatieve transportmethoden, volgens een materialeffectenstudie uit 2023. Deze efficiëntie komt voort uit gesynchroniseerde emmers die werken bij 1,5–4 m/s met individuele capaciteiten variërend van 0,5 tot 1.500 liter.

Toepassingen van continu werkbakkenhijs installaties garanderen een gestroomlijnde materiaaltransport

Bakkenhijsinstallaties met centrifugaal uitwerping zorgen voor een ononderbroken stroom met ±2% consistentie, essentieel voor downstream processen zoals pelletvorming en mengen. Gegevens uit 42 voederfabrieken tonen aan dat deze continue bedrijfsvoering de stilstand vermindert met 60%, terwijl meer dan 99% operationele beschikbaarheid wordt gehandhaafd.

Materiaalhandlingmogelijkheden ondersteunen voederoperaties met hoge volumes

| Capaciteitsniveau | Typische toepassing | Energieverbruik (kWh/ton) |

|---|---|---|

| <100 t/u | Specialistische voeders | 0.8–1.2 |

| 100–300 t/u | Commerciële pluimvee | 0.6–0.9 |

| >300 t/u | Bulkgrondstof | 0.4–0.7 |

Case Study: Doorvoerbereikverbetering in een pluimveevoederfabriek met behulp van emmerhijsinstallaties

Een voederproducent uit het Middenwesten verhoogde de jaarlijkse productie met 37%—van 82.000 naar 112.400 ton—door pneumatische transporteurs te vervangen door twee dubbele emmerhijsinstallaties van 250 ton per uur. De modernisering, die 1,2 miljoen dollar kostte, leidde tot een terugverdientijd van 14 maanden dankzij 30% lagere energiekosten en 22% hogere lijnsnelheden.

Trend naar emmerhijsinstallaties met grotere capaciteit in moderne voederfabrieken

Recente onderzoeken geven aan dat 68% van de nieuwe projecten voor voederfabrieken momenteel emmerhijsinstallaties specificeren met een capaciteit van 400 ton per uur, tegenover 42% in 2018. Deze verschuiving sluit aan bij gegevens van de USDA die een gemiddelde stijging van 31% in voederproductie per bedrijf sinds 2020 tonen.

Energie-efficiëntie in vergelijking met pneumatische transportsystemen

Energie-efficiëntie in vergelijking met pneumatische systemen verlaagt de operationele kosten

Als het gaat om het verticaal verplaatsen van materialen, gebruiken emmestellers eigenlijk 30 tot 50 procent minder vermogen in vergelijking met die ouderwetse pneumatische systemen. Dat betekent op de lange termijn echte besparingen op de elektriciteitsrekening. Pneumatische systemen verbruiken doorgaans ongeveer 2,1 tot 3,4 kilowattuur per ton omdat ze al die perslucht nodig hebben, terwijl emmestellers veel efficiënter zijn bij slechts 0,8 tot 1,2 kWh per ton, volgens enkele sectorrapporten die ik heb gezien. Neem een standaard voederfabriek die elk uur 50 ton verwerkt als voorbeeld. Het verschil tussen deze twee methoden loopt snel op en leidt tot jaarlijkse besparingen die gemakkelijk meer dan achtenvijftigduizend dollar per jaar kunnen bedragen voor bedrijven die gedurende het hele seizoen continu draaien.

Lager stroomverbruik door mechanisch verticaal transport in emmestellers

Emmersverheffers zijn mechanisch ontworpen om luchtlekkages te voorkomen en die vervelende compressorproblemen die pneumatische systemen achtervolgen. Bij het lossen van materialen gebruiken deze systemen eigenlijk de zwaartekracht in hun voordeel, wat vermindert hoe hard de motor moet werken. Tests van vorig jaar toonden ook iets indrukwekkends aan. De energieoverdragefficiëntie bereikt ongeveer 82%, vergeleken met slechts 54% bij pneumatische systemen bij het omhoogtransporteren van maïsmeel naar die hoge 25 meter hoge silo's. Geen wonder dat steeds meer bedrijven de afgelopen jaren zijn overgestapt.

Industriële paradox: Waarom worden pneumatische systemen gekozen ondanks hoger energieverbruik

Hoewel ze ongeveer 60 procent meer kosten aan energiekosten, koos vorig jaar nog steeds een kwart van de voederfabrieken voor pneumatische transporteurs. De meeste mensen doen dit vanwege verouderde ideeën over stofbeheersing en flexibele bediening. Deze gedachtegang houdt zich met name vast in bedrijven die werken met zeer fijne poeders onder de 100 micron. Operators daar denken dat pneumatische systemen beter presteren voor deze materialen, maar veel mensen beseffen niet dat moderne emmershijfverheffers nu zijn uitgerust met afgedichte kettingen en nauwkeurige lossystemen die qua prestatie gelijkstaan aan pneumatische systemen. De kloof tussen beide opties is vrijwel verdwenen dankzij recente verbeteringen in heftechnologie.

Zachte Behandeling om de Voederkwaliteit te Behouden

Zachte Behandeling van Breekbare Materialen Behoudt de Hechtheid van Pellets

Emmerschroefverheffers helpen pelets intact te houden omdat ze het materiaal daadwerkelijk vasthouden tijdens de verticale verplaatsing, wat betekent dat er geen sprake is van de harde stoten die we zien in pneumatische systemen. Voor producten zoals sojameel of pelets die rijk zijn voorzien van extra vitaminen, zijn zelfs kleine barstjes van groot belang. Wanneer meer dan 2% van de pelets uiteenvalt, begint volgens Feed Tech Journal vorig jaar het volledige voedingsprofiel te lijden. Zet de emmerschroefverheffers goed op en botsingsproblemen nemen met 40 tot 60 procent af ten opzichte van het zomaar laten vallen van materialen in silo's. Het is duidelijk waarom voederfabrikanten zo veel aandacht besteden aan dit onderdeel van hun proces.

Emmervormen en lossingsmethoden beïnvloeden materiaalafbraak

Centrifugaal afvoersystemen minimaliseren slijtage door gebruik te maken van gecontroleerde rotatiekracht, terwijl continue ontwerpen een gestage stroom garanderen met minimale morsing. Polyethyleen emmers met afgeronde randen—inmiddels wijdverspreid toegepast door toonaangevende fabrikanten—verminderen het schrapen van deeltjes met 30% in vergelijking met traditionele metalen emmers.

Gegevenspunt: 30% Vermindering van Fijne Stofvorming bij Centrifugaal Afvoerende Emmershijven

Een studie uit 2023 onder 14 voederfabrieken toonde aan dat centrifugaal afvoerende emmershijven slechts 1,2% fijne deeltjes produceerden, vergeleken met 1,7% bij continue modellen—een verbetering van 30% in productbehoud. Door hun gesloten ontwerp werd het risico op kruisbesmetting bovendien met 22% verlaagd ten opzichte van open transportbanden.

Controverseanalyse: Afwegingen tussen Snelheid en Materiaalschade bij het Bedrijf van Emmershijven

Wanneer de riemsnelheden stijgen tussen 1,5 en 2,5 meter per seconde, neemt de productie zeker toe, maar ook de kracht waarmee deeltjes op elkaar botsen, met ongeveer 18% meer bij elke snelheidsverhoging van een halve meter per seconde. Veel fabrieksmanagers accepteren een extra 0,5 tot 1 procent fijnmateriaal om die hogere output door het systeem te krijgen. Anderen blijven echter strikt houden aan kwaliteitsnormen en staan riemen nooit sneller dan 1,2 m/s, ongeacht de omstandigheden. Het vinden van het optimale punt hangt echt af van hoe gevoelig de ingrediënten zijn en welke specifieke eisen gesteld worden aan het eindproduct. Sommige installaties hebben dit op pijnlijke wijze geleerd nadat waardevolle materialen werden beschadigd tijdens verwerkingsprocessen.

Plaatsbesparende verticale transportoplossing voor compacte malsschikking

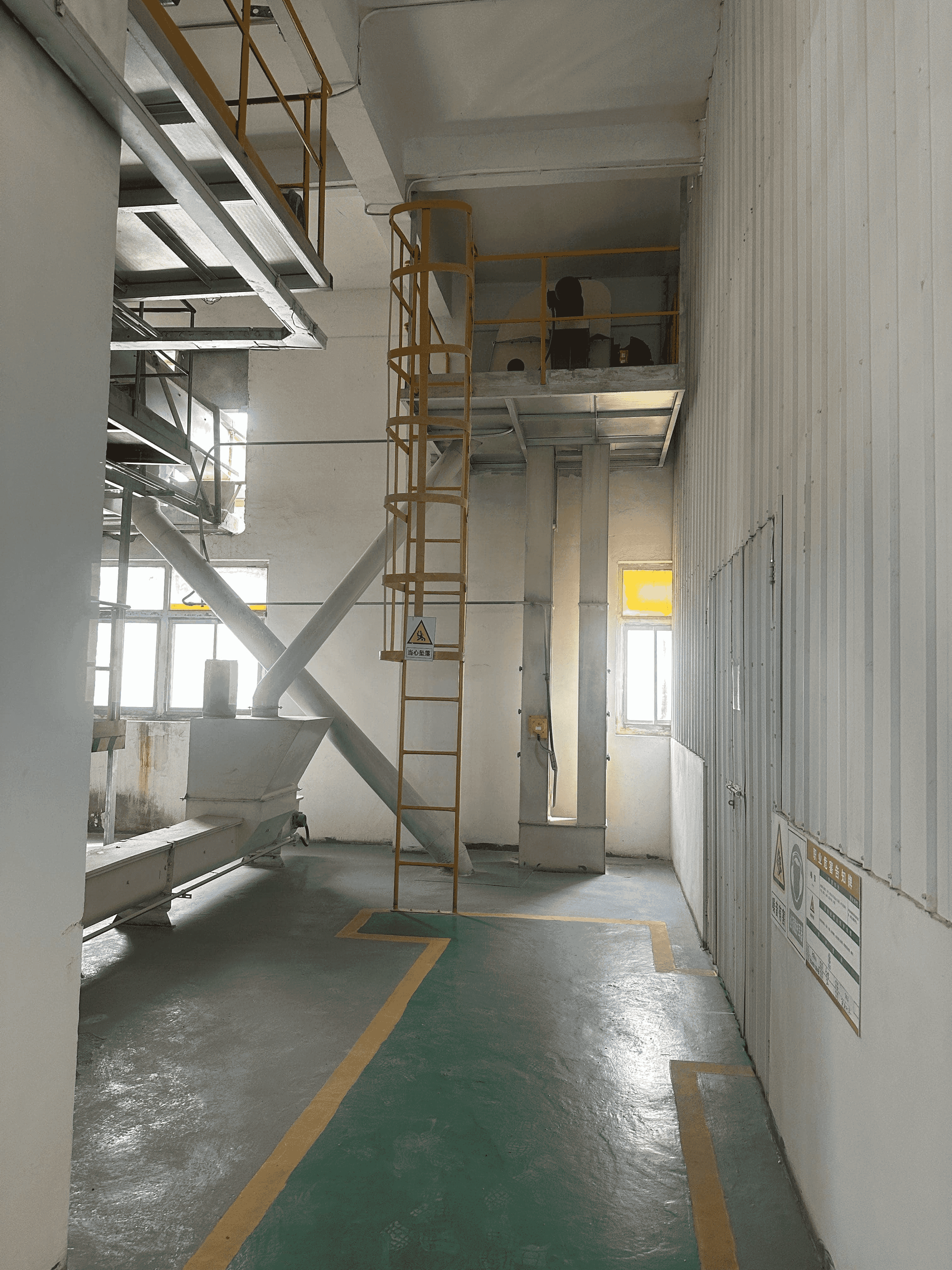

Verticaal transport in emmestootelmachines optimaliseert het ruimtegebruik

De verticale transport van materialen via emmestorters kan de benodigde vloeroppervlakte verminderen met ongeveer 40 tot 60 procent in vergelijking met traditionele horizontale bandsystemen, wat experts uit de industrie de laatste tijd benadrukken. Deze moderne installaties kunnen zelfs meer dan 30 meter hoog worden terwijl ze minder dan 25 kilowatt aan stroom verbruiken, waardoor ze bijzonder waardevol zijn voor fabrikanten gevestigd in stedelijke gebieden waar de grondprijzen circa 28 procent hoger liggen dan in landelijke regio's, op basis van gegevens uit het vorig jaar gehouden onderzoek naar agrarische faciliteiten. Wat deze systemen zo nuttig maakt, is niet alleen hun compacte ontwerp, maar ook hoe ze alles tijdens het transport gesloten houden. Het afdichtsysteem voorkomt dat materiaal uitstroomt, zodat operators deze machines direct naast andere apparatuur kunnen plaatsen zonder zich zorgen te maken over rommel tussen verschillende verwerkingsstappen.

Geschiktheid van materialen voor emmestorters in verwerkingsinstallaties met meerdere niveaus

Verticale emmerheffers transporteren betrouwbaar diverse voedergrondstoffen – van fragiele pellets tot schurende mineralen – over meerdere niveaus heen zonder de stroom te verstoren. Operationele gegevens tonen 98% materiaalretentie in vier verdiepingen tellende installaties met centrifugaal uitwerpsystemen, wat ver boven de 84% retentie van pneumatische systemen ligt. Deze verticale integratie stelt molenbedrijven in staat om:

- Grondstofintake op begane grond te positioneren

- Malen en mengen op tussenverdiepingen te plaatsen

- Gereed product op te slaan in bovenliggende silo's

Deze indeling verkort de interne transportbanden met 70% ten opzichte van eenniveaudesigns, terwijl modulaire constructie toekomstige capaciteitsuitbreiding mogelijk maakt zonder structurele aanpassingen.

Beperkte stof- en fijndelenproductie verbetert veiligheid en productkwaliteit

Stof- en fijndelenproductie wordt geminimaliseerd in gesloten emmerhefversystemen

Gesloten emmertjesheffers verminderen fijnstofemissies met 40–60% in vergelijking met open transportsystemen. Het afgesloten ontwerp voorkomt lekkage en leidt reststof naar geïntegreerde filtratiepunten, wat de consistentie van ingrediënten behoudt en het risico op verontreiniging verlaagt—essentieel voor het handhaven van nutritionele nauwkeurigheid en het voorkomen van kostbare terugroepacties.

Verbeterde luchtkwaliteit en verlaagde explosierisico's in voederproductie

Hedendaagse emmerhijsers zijn uitgerust met NFPA-conforme kenmerken die risico's van ontvlambare stof aanspreken, waaronder geschikte explosieveilingsystemen en geleidende onderdelen door het gehele ontwerp. Deze veiligheidsmaatregelen zijn zeer belangrijk voor bedrijven die werken met materialen die gemakkelijk vlam vatten, denk aan vetbedekte pellets of vitaminepoeders. Wanneer de deeltjesgrootte onder de 500 micron komt, wordt de situatie uiterst gevaarlijk wat betreft mogelijke explosies. Een ander voordeel dat vermeld moet worden, is dat de verticale opbouw verschillende zones gescheiden houdt, wat helpt bij het voorkomen van verontreiniging en tegelijkertijd personeel beschermt tegen het inademen van fijne zwevende deeltjes die op termijn gezondheidsproblemen kunnen veroorzaken.

FAQ

Wat is de doorvoercapaciteit van moderne emmerhijsers?

Moderne emmerhijsers kunnen doorvoercapaciteiten behalen van meer dan 300 ton per uur, waardoor productiecycli sneller verlopen vergeleken met alternatieve transportmethoden.

Hoe dragen emmerhijsers bij aan energie-efficiëntie in voederproductie?

Emmerschroefverheffers gebruiken 30 tot 50 procent minder stroom in vergelijking met pneumatische systemen, wat op de lange termijn leidt tot aanzienlijke besparingen op de elektriciteitsrekening vanwege hun mechanische verticale transport en afvoersysteem op basis van zwaartekracht.

Welke voorzorgsmaatregelen worden genomen om materiaalschade te voorkomen in emmerschroefverheffers?

Emmerschroefverheffers minimaliseren slijtage door gebruik te maken van centrifugaalafvoersystemen en emmers van polyethyleen met afgeronde randen om fragiele materialen zachtjes te behandelen.

Waarom kiezen sommige installaties nog steeds voor pneumatische systemen ondanks hun hoger energieverbruik?

Ongeveer een kwart van de voederfabrieken kiest voor pneumatische systemen vanwege de vermeende voordelen op het gebied van stofbeheersing en flexibele bediening, met name voor zeer fijne poeders onder de 100 micron.

Inhoudsopgave

-

Hoog doorvoervermogen en continue materiaalstroom

- Doorvoercapaciteit van emmestellers maximaliseert de efficiëntie van de voederlijn

- Toepassingen van continu werkbakkenhijs installaties garanderen een gestroomlijnde materiaaltransport

- Materiaalhandlingmogelijkheden ondersteunen voederoperaties met hoge volumes

- Case Study: Doorvoerbereikverbetering in een pluimveevoederfabriek met behulp van emmerhijsinstallaties

- Trend naar emmerhijsinstallaties met grotere capaciteit in moderne voederfabrieken

- Energie-efficiëntie in vergelijking met pneumatische transportsystemen

-

Zachte Behandeling om de Voederkwaliteit te Behouden

- Zachte Behandeling van Breekbare Materialen Behoudt de Hechtheid van Pellets

- Emmervormen en lossingsmethoden beïnvloeden materiaalafbraak

- Gegevenspunt: 30% Vermindering van Fijne Stofvorming bij Centrifugaal Afvoerende Emmershijven

- Controverseanalyse: Afwegingen tussen Snelheid en Materiaalschade bij het Bedrijf van Emmershijven

- Plaatsbesparende verticale transportoplossing voor compacte malsschikking

- Beperkte stof- en fijndelenproductie verbetert veiligheid en productkwaliteit

-

FAQ

- Wat is de doorvoercapaciteit van moderne emmerhijsers?

- Hoe dragen emmerhijsers bij aan energie-efficiëntie in voederproductie?

- Welke voorzorgsmaatregelen worden genomen om materiaalschade te voorkomen in emmerschroefverheffers?

- Waarom kiezen sommige installaties nog steeds voor pneumatische systemen ondanks hun hoger energieverbruik?