Hoher Durchsatz und kontinuierlicher Materialfluss

Die Durchsatzkapazität von Becherförderern maximiert die Effizienz der Futterlinie

Moderne Becherförderer erreichen Durchsatzkapazitäten von über 300 Tonnen/Stunde in der Futtermittelverarbeitung, wodurch Produktionszyklen gemäß einer Studie aus 2023 zum Materialhandling um 20–25 % schneller sind als bei alternativen Fördermethoden. Diese Effizienz ergibt sich aus synchronisierten Bechern, die mit 1,5–4 m/s arbeiten und Einzelkapazitäten von 0,5 bis 1.500 Litern aufweisen.

Anwendungen von kontinuierlichen Schleppförderern gewährleisten einen gleichmäßigen Materialfluss

Schleppkegelförderer bieten einen ununterbrochenen Durchfluss mit einer Konsistenz von ±2 %, was für nachgeschaltete Prozesse wie Pelletieren und Mischen unerlässlich ist. Daten aus 42 Futtermühlen zeigen, dass dieser kontinuierliche Betrieb die Stillstandszeiten um 60 % reduziert und gleichzeitig eine Verfügbarkeit von über 99 % aufrechterhält.

Materialhandhabungskapazitäten unterstützen hochvolumige Futteroperationen

| Kapazitätsstufe | Typische Anwendung | Energieverbrauch (kWh/Tonne) |

|---|---|---|

| <100 t/h | Spezialfuttermittel | 0.8–1.2 |

| 100–300 t/h | Kommerzielle Geflügelhaltung | 0.6–0.9 |

| >300 t/h | Massengüter | 0.4–0.7 |

Fallstudie: Leistungssteigerung in einer Geflügelfutteranlage durch den Einsatz von Schleppkegelförderern

Ein Futtermittelhersteller aus dem Mittleren Westen steigerte die jährliche Produktionsmenge um 37 % – von 82.000 auf 112.400 Tonnen –, nachdem pneumatische Förderer durch zwei 250-tph-Kettenaufzüge ersetzt wurden. Die 1,2-Millionen-Dollar-Umrüstung erzielte eine Amortisationszeit von 14 Monaten durch 30 % niedrigere Energiekosten und 22 % schnellere Linienlaufgeschwindigkeiten.

Tendenz zu kettenförderern mit höherer Kapazität in modernen Futtermühlen

Aktuelle Umfragen zeigen, dass 68 % der neuen Futtermühlenprojekte mittlerweile Kettenaufzüge mit einer Kapazität von 400 tph vorsehen, gegenüber 42 % im Jahr 2018. Diese Entwicklung steht im Einklang mit den Daten des US-Landwirtschaftsministeriums (USDA), die seit 2020 einen durchschnittlichen Anstieg der Futterproduktion pro Betrieb um 31 % anzeigen.

Energieeffizienz im Vergleich zu pneumatischen Fördersystemen

Energieeffizienz im Vergleich zu pneumatischen Systemen senkt die Betriebskosten

Bei der vertikalen Förderung von Material verbrauchen Schüttgutförderer tatsächlich etwa 30 bis 50 Prozent weniger Energie als die veralteten pneumatischen Systeme. Das bedeutet langfristig echte Einsparungen bei den Stromkosten. Pneumatische Systeme verbrauchen typischerweise rund 2,1 bis 3,4 Kilowattstunden pro Tonne, da sie viel Druckluft benötigen, während Schüttgutförderer mit nur 0,8 bis 1,2 kWh pro Tonne deutlich effizienter arbeiten, wie einige Branchenberichte zeigen, die ich gesehen habe. Nehmen wir eine Standard-Futtermühle, die stündlich 50 Tonnen verarbeitet, als Beispiel. Der Unterschied zwischen diesen beiden Methoden summiert sich schnell, was zu jährlichen Einsparungen führt, die bei ganzjährig laufenden Betrieben leicht über achtundfünfzigtausend Dollar liegen können.

Geringerer Energieverbrauch aufgrund mechanischer vertikaler Förderung in Schüttgutförderern

Schüttgutförderer sind mechanisch so konstruiert, dass Luftlecks und jene lästigen Kompressorprobleme, die pneumatische Systeme beeinträchtigen, vermieden werden. Beim Austragen von Materialien nutzen diese Systeme tatsächlich die Schwerkraft zu ihrem Vorteil, wodurch die Belastung des Motors verringert wird. Tests aus dem vergangenen Jahr zeigten außerdem etwas ziemlich Beeindruckendes: Die Energieübertragungseffizienz liegt bei etwa 82 %, im Vergleich zu nur 54 % bei pneumatischen Systemen beim Transport von Maismehl in hohe 25-Meter-Silos. Es ist daher nachvollziehbar, warum in den letzten Jahren so viele Betriebe umgestiegen sind.

Industrieparadox: Warum pneumatische Systeme trotz höherem Energieverbrauch gewählt werden

Obwohl die Energiekosten etwa 60 Prozent höher liegen, entschieden sich letztes Jahr immer noch rund ein Viertel der Futtermühlen für pneumatische Förderanlagen. Die meisten tun dies, weil sie an veralteten Vorstellungen über Staubkontrolle und flexible Betriebsabläufe festhalten. Diese Denkweise hält sich besonders in Anlagen, die mit sehr feinen Pulvern unter 100 Mikron arbeiten. Betreiber glauben dort, dass pneumatische Systeme für diese Materialien besser geeignet sind, doch viele sind sich nicht bewusst, dass moderne Schneckenförderer heute dichtende Ketten und präzise Entladefunktionen bieten, die mittlerweile das Leistungsniveau pneumatischer Systeme erreichen. Der Unterschied zwischen beiden Optionen hat sich aufgrund neuer technischer Entwicklungen bei Förderanlagen weitgehend erledigt.

Schonende Handhabung zur Erhaltung der Futterqualität

Schonende Behandlung von empfindlichen Materialien erhält die Integrität der Pellets

Kettenförderer helfen dabei, die Pellets intakt zu halten, da sie das Material während des vertikalen Transports tatsächlich festhalten und somit jene harten Stöße vermeiden, wie sie in pneumatischen Systemen auftreten. Bei Produkten wie Sojaschrot oder Vitaminpellets sind bereits kleine Risse von großer Bedeutung. Laut dem Feed Tech Journal des vergangenen Jahres verschlechtert sich das gesamte Ernährungsprofil, sobald mehr als 2 % der Pellets zerfallen. Werden Kettenförderer korrekt installiert, sinken Kollisionsprobleme um 40 bis 60 Prozent im Vergleich zum einfachen Freifall in Silos. Es ist daher nachvollziehbar, warum Futtermittelhersteller großen Wert darauf legen, diesen Teil ihrer Anlage optimal abzustimmen.

Eimerformen und Entlademethoden beeinflussen die Materialzerstörung

Zentrifugal-Auswurfsysteme minimieren Abrieb durch kontrollierte Rotationskraft, während kontinuierliche Ausführungen einen gleichmäßigen Fluss mit minimalem Verschütten sicherstellen. Polyethylen-Eimer mit abgerundeten Kanten – mittlerweile von führenden Herstellern weit verbreitet – reduzieren das Abkratzen von Partikeln um 30 % im Vergleich zu herkömmlichen Metall-Eimern.

Datenpunkt: 30 % weniger Feingutbildung bei zentrifugalen Eimerkettenförderern

Eine Studie aus dem Jahr 2023 in 14 Futtermühlen ergab, dass zentrifugale Eimerkettenförderer lediglich 1,2 % Feingut erzeugten, verglichen mit 1,7 % bei kontinuierlichen Modellen – eine Verbesserung der Produktintegrität um 30 %. Durch ihr geschlossenes Design verringerten sie außerdem das Risiko einer Kreuzkontamination um 22 % gegenüber offenen Förderanlagen.

Kontroversanalyse: Abwägung zwischen Geschwindigkeit und Materialschäden beim Betrieb von Eimerkettenförderern

Wenn die Bandgeschwindigkeiten zwischen 1,5 und 2,5 Meter pro Sekunde steigen, erhöht sich die Produktion zwar definitiv, aber auch die Kraft, mit der Partikel aufeinanderprallen, nimmt um etwa 18 % zu, jedes Mal wenn die Geschwindigkeit um einen halben Meter pro Sekunde ansteigt. Viele Anlagenleiter akzeptieren einen zusätzlichen Anteil an Feinmaterial von 0,5 bis 1 Prozent, nur um diese höhere Ausbeute durch das System zu bekommen. Andere hingegen halten strikt an Qualitätsstandards fest und erlauben nicht, dass Bänder schneller als 1,2 m/s laufen, egal was geschieht. Das Auffinden des optimalen Kompromisses hängt letztlich davon ab, wie empfindlich die Zutaten sind und welche genauen Spezifikationen das Endprodukt erfüllen muss. Einige Betriebe haben dies auf die harte Tour gelernt, nachdem sie wertvolle Materialien während der Verarbeitung beschädigt hatten.

Platzsparender vertikaler Fördertransport für kompakte Mühlenanlagen

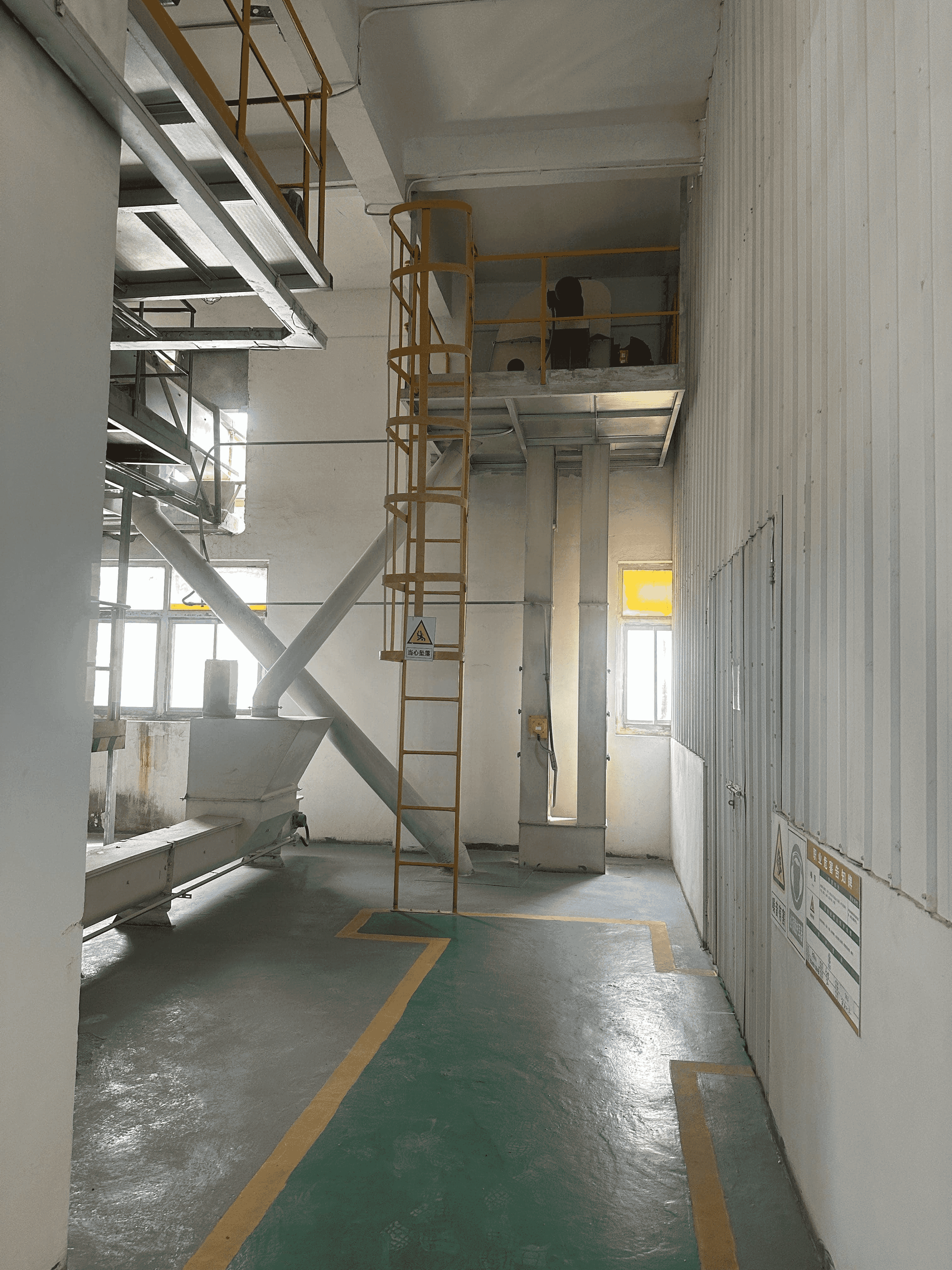

Vertikaler Fördertransport in Schneckenhebern optimiert die Raumnutzung

Die vertikale Förderung von Materialien durch Schüttgutförderer kann den benötigten Bodenfläche um etwa 40 bis 60 Prozent im Vergleich zu herkömmlichen horizontalen Bandanlagen reduzieren, was Experten der Branche in letzter Zeit hervorheben. Diese modernen Anlagen können tatsächlich über 30 Meter hoch reichen und dabei weniger als 25 Kilowatt Leistung verbrauchen, wodurch sie besonders wertvoll für Hersteller in städtischen Gebieten sind, wo die Immobilienpreise laut der landwirtschaftlichen Anlagenerhebung des vergangenen Jahres etwa 28 Prozent über denen in ländlichen Regionen liegen. Was diese Systeme so nützlich macht, ist nicht nur ihre kompakte Bauweise, sondern auch, dass sie während des Transports alles sicher eingeschlossen halten. Das Dichtungssystem verhindert, dass Material ausläuft, sodass Betreiber diese Maschinen direkt neben anderen Geräten installieren können, ohne sich Gedanken über Verschmutzungen zwischen verschiedenen Verarbeitungsschritten machen zu müssen.

Eignung von Materialien für Schüttgutförderer in mehrstufigen Verarbeitungsanlagen

Senkrechtförderer transportieren zuverlässig unterschiedliche Futtermittelzutaten – von empfindlichen Pellets bis hin zu abrasiven Mineralien – über mehrere Ebenen, ohne den Durchfluss zu beeinträchtigen. Betriebsdaten zeigen eine Materialrückhaltung von 98 % in vierstöckigen Anlagen mit schwerkraftentleerten Modellen, was deutlich über der Rückhaltungsrate pneumatischer Systeme von 84 % liegt. Diese vertikale Integration ermöglicht es Mühlen,

- Die Rohstoffaufnahme auf Bodenniveau zu positionieren

- Die Mahl- und Mischprozesse in Zwischengeschoßen unterzubringen

- Fertigprodukte in oberirdischen Silos zu lagern

Diese Anordnung reduziert die Länge der zwischen den Prozessen verlaufenden Förderstrecken um 70 % im Vergleich zu einstufigen Anlagen, während die modulare Konstruktion eine spätere Kapazitätserweiterung ohne bauliche Änderungen ermöglicht.

Geringe Staub- und Feinteilerzeugung verbessert Sicherheit und Produktqualität

Die Staub- und Feinteilerzeugung wird bei geschlossenen Schneckenheberanlagen minimiert

Geschlossene Schleppförderer reduzieren Partikelemissionen um 40–60 % im Vergleich zu offenen Fördersystemen. Die dichte Bauweise verhindert Leckagen und leitet verbleibenden Staub zu integrierten Filterstellen, wodurch die Bestandteilkonstanz bewahrt und Kontaminationsrisiken verringert werden – entscheidend, um die Nährwertgenauigkeit sicherzustellen und kostspielige Rückrufaktionen zu vermeiden.

Verbesserte Luftqualität und geringeres Explosionsrisiko in der Futtermittelverarbeitung

Heutige Schüttgutförderer sind mit NFPA-konformen Funktionen ausgestattet, die das Risiko durch brennbares Staubmaterial mindern, einschließlich geeigneter Entlastungssysteme bei Explosionen und leitfähiger Bauteile im gesamten Design. Diese Sicherheitsmaßnahmen sind besonders wichtig für Betriebe, die mit leicht entzündlichen Materialien arbeiten, wie zum Beispiel fettbeschichteten Pellets oder Vitaminpulvern. Wenn die Partikelgröße unter 500 Mikrometer fällt, steigt die Explosionsgefahr erheblich. Ein weiterer erwähnenswerter Vorteil ist, dass die vertikale Bauweise verschiedene Bereiche voneinander trennt, wodurch Kontaminationsprobleme vermieden werden und gleichzeitig das Betriebspersonal vor der Einatmung winziger luftgetragener Partikel geschützt wird, die langfristig gesundheitliche Probleme verursachen können.

FAQ

Wie hoch ist die Durchsatzkapazität moderner Schüttgutförderer?

Moderne Schüttgutförderer können Durchsatzleistungen von über 300 Tonnen pro Stunde erreichen, wodurch schnellere Produktionszyklen im Vergleich zu alternativen Fördermethoden ermöglicht werden.

Wie tragen Schüttgutförderer zur Energieeffizienz in der Futtermittelverarbeitung bei?

Schneckenheber verbrauchen 30 bis 50 Prozent weniger Energie im Vergleich zu pneumatischen Systemen, was aufgrund ihres mechanischen vertikalen Förderprinzips und des gravitationsbasierten Entladungssystems langfristig erhebliche Einsparungen bei den Stromkosten bewirkt.

Welche Vorkehrungen werden getroffen, um Materialschäden in Schneckenhebern zu vermeiden?

Schneckenheber minimieren abrasive Beanspruchung durch zentrifugale Entladungssysteme und kantengeschützte Polyethylen-Schalen, um eine schonende Handhabung empfindlicher Materialien sicherzustellen.

Warum entscheiden sich einige Anlagen trotz des höheren Energieverbrauchs dennoch für pneumatische Systeme?

Etwa ein Viertel der Futtermühlen setzt auf pneumatische Systeme, da sie Vorteile bei der Staubkontrolle und flexibleren Betriebsabläufen sehen, insbesondere bei sehr feinen Pulvern unter 100 Mikron.

Inhaltsverzeichnis

-

Hoher Durchsatz und kontinuierlicher Materialfluss

- Die Durchsatzkapazität von Becherförderern maximiert die Effizienz der Futterlinie

- Anwendungen von kontinuierlichen Schleppförderern gewährleisten einen gleichmäßigen Materialfluss

- Materialhandhabungskapazitäten unterstützen hochvolumige Futteroperationen

- Fallstudie: Leistungssteigerung in einer Geflügelfutteranlage durch den Einsatz von Schleppkegelförderern

- Tendenz zu kettenförderern mit höherer Kapazität in modernen Futtermühlen

- Energieeffizienz im Vergleich zu pneumatischen Fördersystemen

-

Schonende Handhabung zur Erhaltung der Futterqualität

- Schonende Behandlung von empfindlichen Materialien erhält die Integrität der Pellets

- Eimerformen und Entlademethoden beeinflussen die Materialzerstörung

- Datenpunkt: 30 % weniger Feingutbildung bei zentrifugalen Eimerkettenförderern

- Kontroversanalyse: Abwägung zwischen Geschwindigkeit und Materialschäden beim Betrieb von Eimerkettenförderern

- Platzsparender vertikaler Fördertransport für kompakte Mühlenanlagen

- Geringe Staub- und Feinteilerzeugung verbessert Sicherheit und Produktqualität

-

FAQ

- Wie hoch ist die Durchsatzkapazität moderner Schüttgutförderer?

- Wie tragen Schüttgutförderer zur Energieeffizienz in der Futtermittelverarbeitung bei?

- Welche Vorkehrungen werden getroffen, um Materialschäden in Schneckenhebern zu vermeiden?

- Warum entscheiden sich einige Anlagen trotz des höheren Energieverbrauchs dennoch für pneumatische Systeme?