ظرفیت بالا و جریان پیوسته مواد

ظرفیت عبوری نوار نقالههای سطلی، کارایی خط تولید خوراک را حداکثر میکند

نوار نقالههای سطلی مدرن در فرآوری خوراک به ظرفیت عبوری بیش از ۳۰۰ تن در ساعت میرسند و با توجه به مطالعهای در سال ۲۰۲۳ در زمینه دستزدن به مواد، نسبت به روشهای جایگزین انتقال، چرخههای تولید را ۲۰ تا ۲۵ درصد سریعتر میکنند. این کارایی از سطلهای همگامسازی شده که با سرعت ۱٫۵ تا ۴ متر بر ثانیه کار میکنند و ظرفیت هر سطل بین ۰٫۵ تا ۱۵۰۰ لیتر متغیر است، ناشی میشود.

کاربردهای نقالهی سطلی مداوم، جریان پیوسته مواد را تضمین میکند

نقالههای سطلی با تخلیه مرکزگریز، جریان بدون وقفه با دقت ±۲٪ فراهم میکنند که برای فرآیندهای بعدی مانند پلتینگ و اختلاط ضروری است. دادههای حاصل از ۴۲ واحد تولید خوراک دام نشان میدهد که این عملکرد پیوسته، زمان توقف را تا ۶۰٪ کاهش داده و در عین حال دسترسپذیری عملیاتی بالاتر از ۹۹٪ را حفظ میکند.

تواناییهای حمل و نقل مواد، عملیات خوراک با حجم بالا را پشتیبانی میکند

| سطح ظرفیت | کاربرد معمول | مصرف انرژی (kWh/تون) |

|---|---|---|

| <۱۰۰ تن در ساعت | خوراکهای تخصصی | 0.8–1.2 |

| ۱۰۰–۳۰۰ تن در ساعت | مرغداری تجاری | 0.6–0.9 |

| >۳۰۰ تن در ساعت | کالاهای عمده | 0.4–0.7 |

مطالعه موردی: بهبود ظرفیت در یک کارخانه خوراک طیور با استفاده از نقالههای سطلی

یک تولیدکننده خوراک در منطقه میدوست، پس از جایگزینی سیستمهای انتقال هوایی با دو دستگاه بالابر گلولهای ۲۵۰ تن در ساعت، خروجی سالانه خود را ۳۷٪ افزایش داد—از ۸۲٬۰۰۰ به ۱۱۲٬۴۰۰ تن. این ارتقاء ۱٫۲ میلیون دلاری باعث شد بازگشت سرمایه در ۱۴ ماه حاصل شود که ناشی از کاهش ۳۰٪ هزینههای انرژی و افزایش ۲۲٪ سرعت خط تولید بود.

روند استفاده از بالابر گلولهای با ظرفیت بیشتر در کارخانجات نوین تولید خوراک

بررسیهای اخیر نشان میدهد ۶۸٪ از پروژههای جدید کارخانههای تولید خوراک اکنون بالابر گلولهای با ظرفیت ۴۰۰ تن در ساعت را مشخص میکنند، در حالی که این رقم در سال ۲۰۱۸ تنها ۴۲٪ بود. این تغییر با دادههای وزارت کشاورزی آمریکا (USDA) همخوانی دارد که افزایش متوسط ۳۱٪ در تولید خوراک در هر واحد صنعتی از سال ۲۰۲۰ تاکنون را نشان میدهد.

بهرهوری انرژی در مقایسه با سیستمهای انتقال هوایی

بهرهوری انرژی در مقایسه با سیستمهای هوایی، هزینههای عملیاتی را کاهش میدهد

در مورد انتقال مواد به صورت عمودی، نقالههای سطلی در واقع حدود ۳۰ تا ۵۰ درصد انرژی کمتری نسبت به سیستمهای پنوماتیک قدیمی مصرف میکنند. این بدان معناست که در طول زمان صرفهجویی قابل توجهی در هزینههای برق انجام میشود. سیستمهای پنوماتیک معمولاً به دلیل نیاز به هوای فشرده، حدود ۲٫۱ تا ۳٫۴ کیلوواتساعت برای هر تن انرژی مصرف میکنند، در حالی که نقالههای سطلی بسیار کارآمدتر بوده و فقط ۰٫۸ تا ۱٫۲ کیلوواتساعت برای هر تن انرژی مصرف دارند، بر اساس گزارشهای صنعتی که من دیدهام. به عنوان مثال، یک کارخانه خوراک دام استاندارد که هر ساعت ۵۰ تن مواد فرآوری میکند را در نظر بگیرید. تفاوت بین این دو روش به سرعت جمع میشود و منجر به صرفهجویی سالانه میشود که برای عملیاتی که به طور مداوم در طول فصل انجام میشوند، میتواند سالانه از پنجاه و هشت هزار دلار نیز فراتر رود.

مصرف انرژی کمتر به دلیل انتقال مکانیکی عمودی در نقالههای سطلی

بالابرها با سطل از نظر مکانیکی به گونهای طراحی شدهاند که از نشت هوا و مشکلات مزاحم کمپرسور که سیستمهای پنوماتیک را تحت تأثیر قرار میدهد، جلوگیری کنند. هنگام تخلیه مواد، این سیستمها در واقع از نیروی گرانش به نفع خود استفاده میکنند که این امر باعث کاهش فشار کاری موتور میشود. آزمایشهای سال گذشته نیز چیز جالبی نشان دادند. بازده انتقال انرژی در این سیستمها حدود ۸۲ درصد است، در حالی که این مقدار برای سیستمهای پنوماتیک در انتقال آرد ذرت به سیلوهای بلند ۲۵ متری تنها ۵۴ درصد است. این موضوع منطقی است که چرا بسیاری از عملیات در سالهای اخیر به این سیستمها روی آوردهاند.

پارادوکس صنعت: چرا سیستمهای پنوماتیک علیرغم مصرف انرژی بالاتر انتخاب میشوند

اگرچه هزینههای انرژی آنها حدود ۶۰ درصد بیشتر است، سال گذشته تقریباً یک چهارم کارخانههای خوراک دام از سیستمهای انتقال پنوماتیک استفاده کردند. بیشتر افراد به دلیل عقاید قدیمی درباره کنترل گرد و غبار و عملیات انعطافپذیر این کار را میکنند. این تفکر بهویژه در مکانهایی که با پودرهای بسیار ریز زیر ۱۰۰ میکرون سروکار دارند، همچنان پابرجاست. اپراتورهای این قبیل مکانها فکر میکنند سیستمهای پنوماتیکی برای این مواد مناسبتر هستند، اما بسیاری متوجه نیستند که بالابرهاي سطلی جدید امروزه با زنجیرهای درزبندی شده و ویژگیهای تخلیه دقیق عرضه میشوند که در واقع عملکردی مشابه سیستمهای پنوماتیکی دارند. شکاف بین این دو گزینه به لطف بهبودهای اخیر در فناوری بالابرها تقریباً کاملاً از بین رفته است.

برخورد ملایم برای حفظ کیفیت خوراک

برخورد ملایم با مواد شکننده برای حفظ یکپارچگی پلت

نقالههای سطلی به حفظ یکپارچگی پلتها کمک میکنند، زیرا در حین حرکت عمودی مواد را واقعاً در خود نگه میدارند و از برخوردهای شدید مشاهدهشده در سیستمهای پنوماتیک جلوگیری میکنند. برای موادی مانند کنجاله سویا یا پلتهای غنیشده با ویتامین، حتی ترکهای کوچک نیز اهمیت زیادی دارند. هنگامی که بیش از ۲٪ از پلتها خرد شوند، طبق گزارش مجله فید تک جرنال سال گذشته، کل پروفایل تغذیهای آسیب میبیند. با تنظیم صحیح نقالههای سطلی، مشکلات برخورد ۴۰ تا ۶۰ درصد نسبت به زمانی که مواد آزادانه به داخل سیلوها رها میشوند، کاهش مییابد. این موضوع منطقی است که چرا تولیدکنندگان خوراک دام به این بخش از عملیات خود اهمیت زیادی میدهند.

سبک سطلها و روشهای تخلیه تأثیری مستقیم بر تخریب مواد دارند

سیستمهای تخلیه مرکزگرایی با استفاده از نیروی چرخشی کنترلشده سایش را به حداقل میرسانند، در حالی که طراحیهای مداوم جریان پیوسته را با حداقل ریزش فراهم میکنند. سطلهای پلیاتیلنی با لبههای گرد—که اکنون بهطور گسترده توسط تولیدکنندگان پیشرو مورد استفاده قرار میگیرند—سایش ذرات را در مقایسه با سطلهای فلزی سنتی تا ۳۰٪ کاهش میدهند.

نقطه داده: کاهش ۳۰٪ در تولید پودر با استفاده از بالابر سطلی با تخلیه مرکزگرا

مطالعهای در سال ۲۰۲۳ در ۱۴ مجتمع تولید خوراک دام نشان داد که بالابر سطلی با تخلیه مرکزگرا تنها ۱٫۲٪ پودر تولید کرده، در مقایسه با ۱٫۷٪ در مدلهای مداوم — یعنی بهبود ۳۰٪ در حفظ محصول. طراحی بسته آنها همچنین خطر آلودگی متقابل را در مقایسه با نوارهای باز به میزان ۲۲٪ کاهش داده است.

تحلیل اختلاف: معاوضههای بین سرعت و آسیب به مواد در عملکرد بالابر سطلی

وقتی سرعت تسمهها بین ۱٫۵ تا ۲٫۵ متر در ثانیه افزایش مییابد، تولید قطعاً بالا میرود، اما نیرویی که ذرات با آن به یکدیگر برخورد میکنند نیز هر بار که سرعت به اندازه نیم متر در ثانیه افزایش مییابد، حدود ۱۸٪ بیشتر میشود. بسیاری از مدیران کارخانه، حضور ۰٫۵ تا ۱ درصد مواد ریز اضافی را تنها برای دستیابی به خروجی بیشتر پذیرفتهاند. با این حال، برخی دیگر به شدت به استانداردهای کیفی پایبند هستند و تحت هر شرایطی اجازه نمیدهند سرعت تسمهها از ۱٫۲ متر بر ثانیه فراتر رود. یافتن نقطه بهینه در نهایت به میزان حساسیت مواد اولیه و مشخصات دقیق محصول نهایی مورد نیاز بستگی دارد. برخی واحدها این درس را از طریق شکست مواد ارزشمند در حین فرآوری، به صورت سختی آموختهاند.

حمل عمودی با صرفهجویی در فضا برای چیدمان فشرده آسیاب

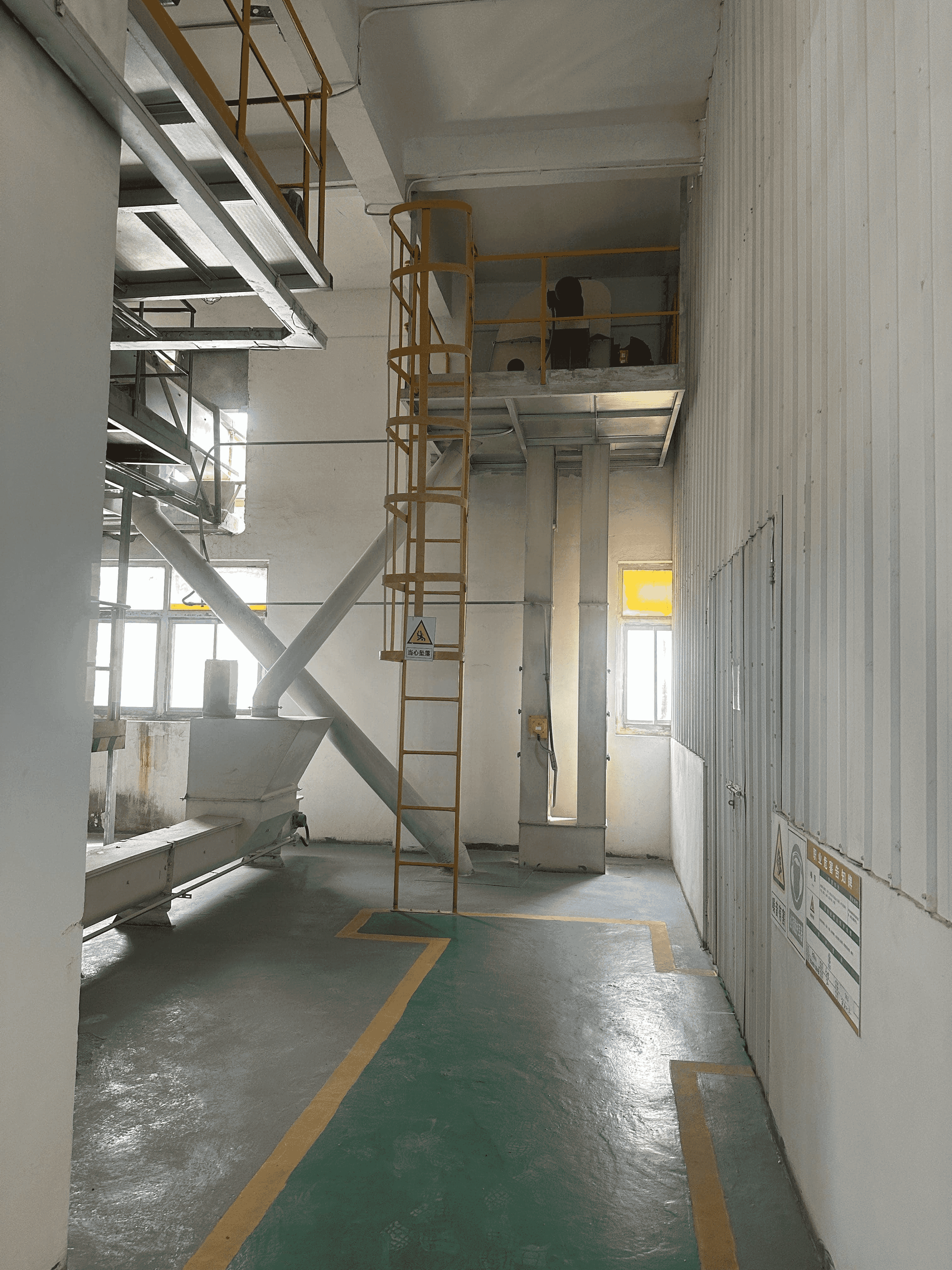

حمل عمودی در نقالههای سطلی، استفاده از فضا را بهینه میکند

حرکت عمودی مواد از طریق نقالههای سطلی میتواند نیاز به فضای کف را در مقایسه با سیستمهای نواری افقی سنتی حدود ۴۰ تا ۶۰ درصد کاهش دهد، چیزی که متخصصان صنعت اخیراً به آن اشاره کردهاند. این نصبهای مدرن در واقع میتوانند بیش از ۳۰ متر ارتفاع داشته باشند و در عین حال کمتر از ۲۵ کیلووات برق مصرف کنند که آنها را بهویژه برای تولیدکنندگانی که در شهرها فعالیت میکنند و قیمت زمین در آنجا حدود ۲۸ درصد بالاتر از مناطق روستایی است—بر اساس دادههای پیمایش سال گذشته از تأسیسات کشاورزی—بسیار ارزشمند ساخته است. چیزی که این سیستمها را بسیار مفید میکند، تنها طراحی فشرده آنها نیست، بلکه حفظ محصور بودن مواد در طول انتقال است. سیستم آببندی از ریزش مواد جلوگیری میکند، بهطوری که اپراتورها میتوانند این ماشینها را دقیقاً کنار تجهیزات دیگر نصب کنند بدون اینکه نگران باشند پراکندگی مواد موجب اختلال در مراحل مختلف فرآوری شود.

سازگاری مواد با نقالههای سطلی در کارخانجات چندسطحی

نقالههای سطلی عمودی بهصورت قابل اعتماد مواد اولیهٔ مختلف دامداری را — از پلتهای شکننده تا مواد معدنی ساینده — در چندین سطح بدون کاهش در جریان حمل میکنند. دادههای عملیاتی نشان میدهد که در تأسیسات چهار طبقه که از مدلهای تخلیه مرکزگریز استفاده میکنند، ۹۸٪ مواد حفظ میشوند که بسیار بالاتر از میزان ۸۴٪ سیستمهای پنوماتیک است. این یکپارچهسازی عمودی به آسیابها امکان میدهد:

- ورودی مواد اولیه را در سطح زمین قرار دهند

- خردایش و اختلاط را در طبقات میانی (میزنین) قرار دهند

- محصولات نهایی را در سیلوهای بالاسری ذخیره کنند

این چیدمان باعث کاهش ۷۰٪ای طول نوارهای انتقال بین فرآیندها در مقایسه با طراحیهای تکسطحی میشود، در حالی که ساختار ماژولار امکان گسترش ظرفیت در آینده را بدون نیاز به تغییرات ساختاری فراهم میکند.

کاهش گرد و غبار و ذرات ریز، ایمنی و کیفیت محصول را بهبود میبخشد

تولید گرد و غبار و ذرات ریز در سیستمهای نقاله سطلی محصور به حداقل میرسد

نقالههای سطلی بسته، انتشار ذرات را در مقایسه با سیستمهای انتقال باز به میزان ۴۰ تا ۶۰ درصد کاهش میدهند. طراحی دربسته از نشت جلوگیری کرده و گرد و غبار باقیمانده را به نقاط فیلتراسیون یکپارچه هدایت میکند، که ثبات مواد اولیه را حفظ کرده و خطر آلودگی را کاهش میدهد — عاملی مهم برای حفظ دقت تغذیهای و جلوگیری از فراخوانیهای پرهزینه.

بهبود کیفیت هوای محیط و کاهش خطرات انفجار در فرآوری خوراک

بالابرهاي سطلی امروزی مجهز به ویژگیهایی هستند که با استاندارد NFPA سازگار بوده و خطر غبار قابل اشتعال را کاهش میدهند، از جمله سیستمهای تخلیه انفجار مناسب و قطعات هادی در سراسر طراحی. این اقدامات ایمنی برای عملیاتهایی که با مواد آتشگیر سروکار دارند بسیار مهم هستند، مانند پلتهای پوشیده از چربی یا پودرهای ویتامینی. وقتی اندازه ذرات به زیر ۵۰۰ میکرون برسد، خطر انفجار به شدت افزایش مییابد. مزیت دیگری که باید به آن اشاره کرد، جداسازی مناطق مختلف توسط چیدمان عمودی است که از آلودگی جلوگیری میکند و همچنین کارکنان را در برابر استنشاق ذرات ریز معلق در هوا که میتوانند به مرور زمان مشکلاتی برای سلامت ایجاد کنند، محافظت میکند.

سوالات متداول

ظرفیت عبوری بالابر سطلی مدرن چقدر است؟

بالابرهاي سطلی مدرن قادر به دستیابی به ظرفیت عبوری بیش از ۳۰۰ تن در ساعت هستند که نسبت به روشهای جایگزین انتقال، چرخههای تولید سریعتری را تسهیل میکنند.

بالابر سطلی چگونه به بهرهوری انرژی در فرآوری خوراک کمک میکند؟

نقالههای سطلی 30 تا 50 درصد انرژی کمتری نسبت به سیستمهای پنوماتیک مصرف میکنند و در نتیجه به دلیل سیستم انتقال عمودی مکانیکی و تخلیه مبتنی بر گرانش، در طول زمان صرفهجویی قابل توجهی در قبض برق ایجاد میکنند.

چه اقداماتی برای جلوگیری از آسیب به مواد در نقالههای سطلی انجام میشود؟

نقالههای سطلی با استفاده از سیستمهای تخلیه مرکزگریز و سطلهای پلیاتیلنی با لبههای گرد، تماس ساینده را به حداقل میرسانند تا مواد شکننده بهصورت ملایمی منتقل شوند.

با وجود مصرف بالاتر انرژی، چرا برخی تأسیسات همچنان سیستمهای پنوماتیک را انتخاب میکنند؟

حدود یکچهارم کارخانههای خوراک دام به دلیل مزایای درکشده آنها در کنترل گرد و غبار و عملیات انعطافپذیر، بهویژه برای پودرهای بسیار ریز زیر 100 میکرون، از سیستمهای پنوماتیک استفاده میکنند.

فهرست مطالب

-

ظرفیت بالا و جریان پیوسته مواد

- ظرفیت عبوری نوار نقالههای سطلی، کارایی خط تولید خوراک را حداکثر میکند

- کاربردهای نقالهی سطلی مداوم، جریان پیوسته مواد را تضمین میکند

- تواناییهای حمل و نقل مواد، عملیات خوراک با حجم بالا را پشتیبانی میکند

- مطالعه موردی: بهبود ظرفیت در یک کارخانه خوراک طیور با استفاده از نقالههای سطلی

- روند استفاده از بالابر گلولهای با ظرفیت بیشتر در کارخانجات نوین تولید خوراک

- بهرهوری انرژی در مقایسه با سیستمهای انتقال هوایی

- برخورد ملایم برای حفظ کیفیت خوراک

- حمل عمودی با صرفهجویی در فضا برای چیدمان فشرده آسیاب

- کاهش گرد و غبار و ذرات ریز، ایمنی و کیفیت محصول را بهبود میبخشد

- سوالات متداول